Qué ventajas ofrece usar rellenos ligeros en modelos 3D

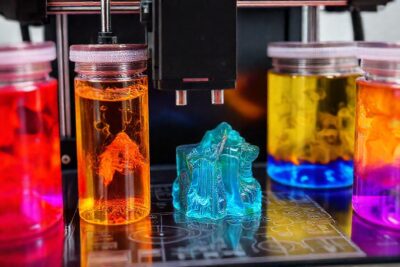

La impresión 3D ha revolucionado la prototipación y la fabricación, pero optimizar el uso de materiales y tiempo de impresión es fundamental para su eficiencia. Tradicionalmente, los modelos 3D se imprimían con un relleno sólido, lo que resultaba en un consumo excesivo de material y tiempos de impresión prolongados. Sin embargo, la introducción de opciones de relleno ligeras ha abierto un nuevo abanico de posibilidades para la optimización.

Los rellenos ligeros, también conocidos como infill, son estructuras internas que dan soporte a las paredes externas de un modelo 3D durante la impresión. Su correcta elección impacta directamente en la resistencia, el peso y el coste final de la pieza. Entender las diferentes opciones de relleno y cómo afectan a estos parámetros es crucial para cualquier usuario de impresión 3D, desde el diseñador aficionado hasta el ingeniero profesional.

Optimización del Consumo de Material

El principal beneficio de utilizar rellenos ligeros es la reducción significativa del consumo de material. Un relleno sólido puede representar hasta el 80% o 90% del peso total de una pieza y un porcentaje similar del coste de impresión en filamento. Al optar por rellenos con menor densidad, como un 15% o 20%, se puede ahorrar una cantidad considerable de material, reduciendo así el impacto económico y ambiental.

Las estrategias de relleno, como las estructuras tipo panal o triangular, permiten distribuir la carga de forma eficiente con la mínima cantidad de polímero. La elección del patrón de relleno también influye; patrones más complejos, aunque visualmente agradables, pueden requerir más material que patrones más simples. Por lo tanto, es importante equilibrar la estética con la funcionalidad y la economía de recursos.

El software de laminado (slicer) permite controlar con precisión la densidad y el patrón del relleno, dando al usuario la capacidad de optimizar el consumo de material según las necesidades específicas de cada proyecto. Experimentar con diferentes configuraciones es clave para encontrar el punto óptimo entre resistencia, peso y coste.

Reducción del Tiempo de Impresión

Disminuir la cantidad de material a imprimir inevitablemente conlleva una reducción del tiempo de impresión. Un relleno sólido requiere que la impresora deposite capas de material en toda la sección transversal del objeto, lo que prolonga considerablemente el proceso. Al utilizar rellenos ligeros, esta tarea se simplifica, permitiendo que la impresora complete la impresión en menos tiempo.

Esta reducción en el tiempo de impresión es especialmente importante para proyectos que requieren múltiples iteraciones del diseño o para la producción de piezas en serie. La capacidad de obtener prototipos rápidamente o de fabricar componentes a menor coste y en plazos más cortos es una ventaja competitiva significativa.

La velocidad de impresión, combinada con la optimización del relleno, también impacta en la productividad de la impresora. Una impresora que trabaja de manera eficiente, consumiendo menos material y tiempo, puede producir más piezas en el mismo período, maximizando el retorno de la inversión.

Impacto en el Peso de la Pieza

Para aplicaciones donde el peso es un factor crítico, como en la robótica, la aeronáutica o la industria automotriz, el uso de rellenos ligeros es esencial. Reducir el peso de una pieza no solo mejora su rendimiento, sino que también puede disminuir el consumo de energía y aumentar la eficiencia del sistema completo.

La elección del patrón de relleno también influye en la distribución del peso. Patrones que concentran el material en las áreas más solicitadas pueden ofrecer una mayor resistencia con un peso mínimo. Es importante considerar las fuerzas a las que estará sometida la pieza durante su uso para seleccionar el patrón y la densidad adecuados.

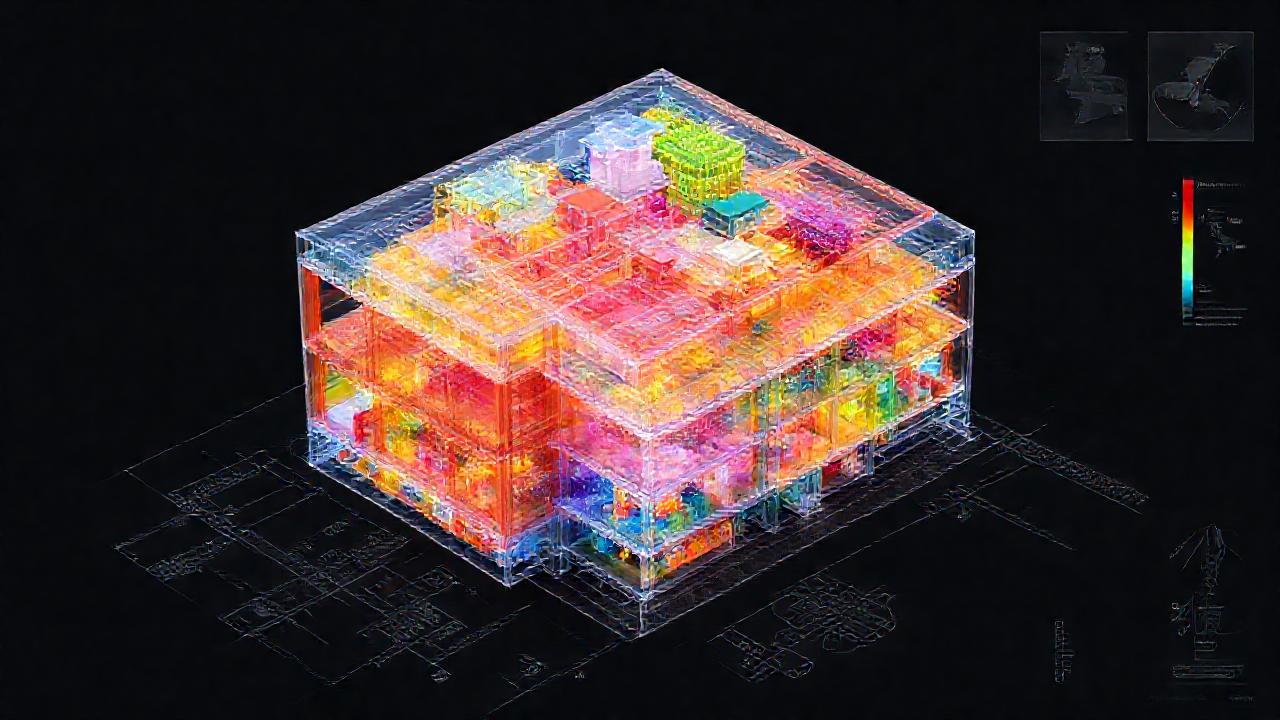

La combinación de rellenos ligeros con diseños optimizados, como las estructuras reticulares, permite crear piezas con una relación resistencia-peso excepcional. Estas técnicas de diseño revolucionarias están abriendo nuevas posibilidades en el campo de la ingeniería y la fabricación.

Consideraciones de Resistencia Estructural

La reducción del material en el relleno puede afectar la resistencia estructural de la pieza. Sin embargo, una selección inteligente del relleno y una correcta orientación de la impresión pueden mitigar este efecto. Es crucial entender las limitaciones de los diferentes rellenos y adaptarlos a las necesidades específicas de cada aplicación.

Para piezas que soportan cargas elevadas, se recomienda utilizar rellenos con mayor densidad y patrones más robustos. En estos casos, es importante realizar pruebas de resistencia para verificar que la pieza cumple con los requisitos de seguridad y rendimiento. La simulación por elementos finitos (FEA) puede ser una herramienta valiosa para predecir el comportamiento de la pieza bajo diferentes condiciones de carga.

La orientación de la impresión también juega un papel crucial en la resistencia de la pieza. Orientar la pieza de manera que las capas de impresión estén paralelas a la dirección de la carga aplicada puede aumentar significativamente su resistencia.

Selección del Patrón de Relleno Adecuado

Existen diversos patrones de relleno disponibles en el software de laminado, cada uno con sus propias características y ventajas. Los patrones más comunes incluyen el panal, la rejilla, la línea, el cubo y el triangular. La elección del patrón adecuado depende de las prioridades del proyecto.

El relleno de panal es una opción versátil y eficiente que ofrece un buen equilibrio entre resistencia, peso y velocidad de impresión. El relleno de rejilla es adecuado para piezas que requieren una alta flexibilidad, mientras que el relleno de cubo ofrece una mayor resistencia en todas las direcciones. El relleno de línea es el más rápido de imprimir, pero también el menos resistente.

Experimentar con diferentes patrones y densidades de relleno es fundamental para encontrar la combinación óptima para cada proyecto. El análisis de los resultados de las pruebas de resistencia y las simulaciones por elementos finitos (FEA) puede ayudar a tomar decisiones informadas.

Conclusión

El uso de rellenos ligeros en la impresión 3D ofrece ventajas significativas en términos de ahorro de material, tiempo de impresión y peso de la pieza. La correcta optimización de estos parámetros puede conducir a una reducción de costes, una mayor eficiencia y un mejor rendimiento del producto final.

Es importante recordar que la elección del relleno adecuado depende de las necesidades específicas de cada proyecto. Considerar factores como la resistencia estructural, la orientación de la impresión y el patrón de relleno es crucial para obtener resultados óptimos. La impresión 3D se vuelve más sostenible y económica con el uso inteligente de estas técnicas.

Deja una respuesta

Relacionado