Qué técnicas permiten el diseño de modelos resistentes y duraderos

El diseño 3D ha revolucionado la forma en que concebimos y creamos objetos, desde prototipos iniciales hasta productos finales. Sin embargo, crear un modelo visualmente atractivo es solo el primer paso; asegurar su resistencia y durabilidad es fundamental para su funcionalidad y éxito. La capacidad de diseñar estructuras que puedan soportar tensiones, cargas y condiciones ambientales adversas requiere un conocimiento profundo de técnicas específicas y un enfoque en la optimización del diseño.

Afortunadamente, la tecnología moderna pone a disposición una amplia gama de herramientas y metodologías que permiten a los diseñadores alcanzar estos objetivos. Ya no se trata solo de estética, sino de integrar la ingeniería en el proceso creativo para garantizar que el modelo no solo se vea bien, sino que también cumpla su propósito de manera segura y eficiente. Dominar estas técnicas es esencial para cualquier profesional que aspire a crear productos de alta calidad y larga vida útil.

Selección de Materiales

La elección del material es la piedra angular de cualquier diseño resistente. No todos los materiales poseen las mismas características de resistencia a la tracción, compresión, impacto o fatiga. Considerar cuidadosamente el entorno operativo y las fuerzas a las que estará sometido el objeto es crucial para tomar la decisión correcta.

Hoy en día, software de simulación permite a los diseñadores probar virtualmente diferentes materiales antes de la fabricación. Esto reduce los costes y el tiempo de prototipado, permitiendo la validación temprana del diseño. Además, la disponibilidad de materiales compuestos con propiedades personalizadas abre un abanico de posibilidades para optimizar la resistencia y el peso.

Finalmente, la investigación continua sobre nuevos materiales, como aleaciones avanzadas y polímeros reforzados, ofrece soluciones innovadoras para problemas específicos de durabilidad. El conocimiento actualizado de estas opciones es vital para mantener una ventaja competitiva en el diseño y la fabricación.

Optimización Topológica

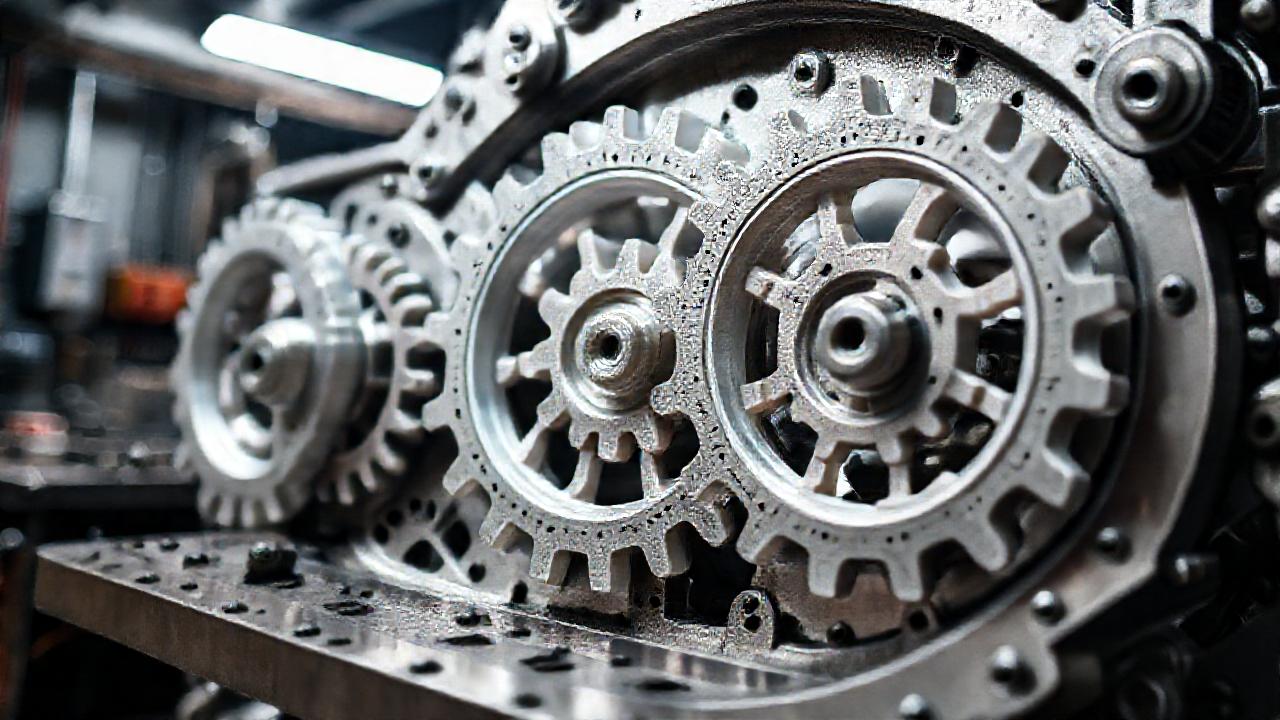

La optimización topológica es un proceso computacional que permite eliminar material innecesario de un diseño manteniendo la integridad estructural. Esta técnica se basa en algoritmos que analizan las cargas y restricciones del modelo y redistribuyen la masa para crear formas orgánicas y eficientes.

El resultado es una pieza significativamente más ligera y, a menudo, más resistente que una diseñada de manera tradicional. La optimización topológica no solo reduce el peso, sino también el consumo de material, lo que se traduce en ahorros económicos y un menor impacto ambiental.

Aunque su implementación puede ser compleja, existen herramientas de software cada vez más accesibles que facilitan este proceso. La experimentación con diferentes parámetros y restricciones es clave para obtener resultados óptimos.

Análisis de Elementos Finitos (FEA)

El Análisis de Elementos Finitos (FEA) es una herramienta poderosa para simular el comportamiento de un diseño bajo diferentes condiciones de carga. Divide el modelo en una malla de pequeños elementos y calcula las tensiones, deformaciones y desplazamientos en cada uno de ellos.

Esta tecnología permite identificar puntos débiles en el diseño antes de la fabricación, evitando así fallos prematuros. El FEA ayuda a optimizar la distribución del material, refuerzando las áreas más críticas y reduciendo el peso en las zonas menos solicitadas.

La interpretación precisa de los resultados del FEA requiere un conocimiento profundo de la mecánica de materiales y la física de la deformación. El software moderno ofrece visualizaciones intuitivas que facilitan la identificación de zonas de alto estrés.

Diseño para Fabricación Aditiva (DFAM)

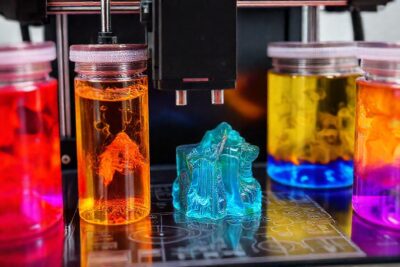

El Diseño para Fabricación Aditiva (DFAM) es un conjunto de principios y técnicas específicas para aprovechar al máximo las capacidades de la impresión 3D. A diferencia de la fabricación sustractiva (como el mecanizado), la fabricación aditiva permite crear geometrías complejas y estructuras internas que serían imposibles de producir de otra manera.

El DFAM implica repensar la forma en que se diseñan los objetos, aprovechando la libertad de diseño que ofrece la impresión 3D para optimizar la funcionalidad y la resistencia. Estructuras reticulares, patrones de celosía y geometrías huecas son ejemplos de cómo el DFAM permite reducir el peso y aumentar la resistencia de las piezas.

Al aplicar los principios del DFAM, los diseñadores pueden crear productos más innovadores y eficientes, con propiedades mecánicas mejoradas y un menor consumo de material. La clave está en integrar las limitaciones y posibilidades del proceso de impresión 3D desde las primeras etapas del diseño.

Simulación de Fatiga

La simulación de fatiga estima la vida útil de un componente sometido a cargas cíclicas. Identifica dónde es probable que se produzcan fisuras y cuánto tiempo tardará el fallo dado un cierto perfil de carga. Este análisis es particularmente importante para componentes sujetos a vibraciones, flexiones o variaciones de temperatura.

A través de la simulación de fatiga, los diseñadores pueden predecir la vida útil de un producto y realizar ajustes en el diseño para aumentar su durabilidad. Esto implica optimizar la geometría, mejorar la calidad de la superficie y seleccionar materiales con alta resistencia a la fatiga.

La precisión de la simulación de fatiga depende de la calidad de los datos de entrada, incluyendo la caracterización precisa de las propiedades del material y la correcta modelización de las condiciones de carga.

Conclusión

Dominar las técnicas mencionadas es esencial para cualquier diseñador 3D que aspire a crear modelos no solo estéticamente agradables, sino también inherentemente resistentes y duraderos. La integración de la ingeniería en el proceso de diseño, el uso de software de simulación y la comprensión profunda de las propiedades de los materiales son factores clave para el éxito.

El futuro del diseño 3D reside en la capacidad de combinar la creatividad con la precisión técnica. La automatización de procesos de optimización, el desarrollo de nuevos materiales y la mejora continua de las herramientas de simulación seguirán impulsando la innovación en este campo, permitiendo a los diseñadores crear productos cada vez más avanzados y fiables.

Deja una respuesta

Relacionado