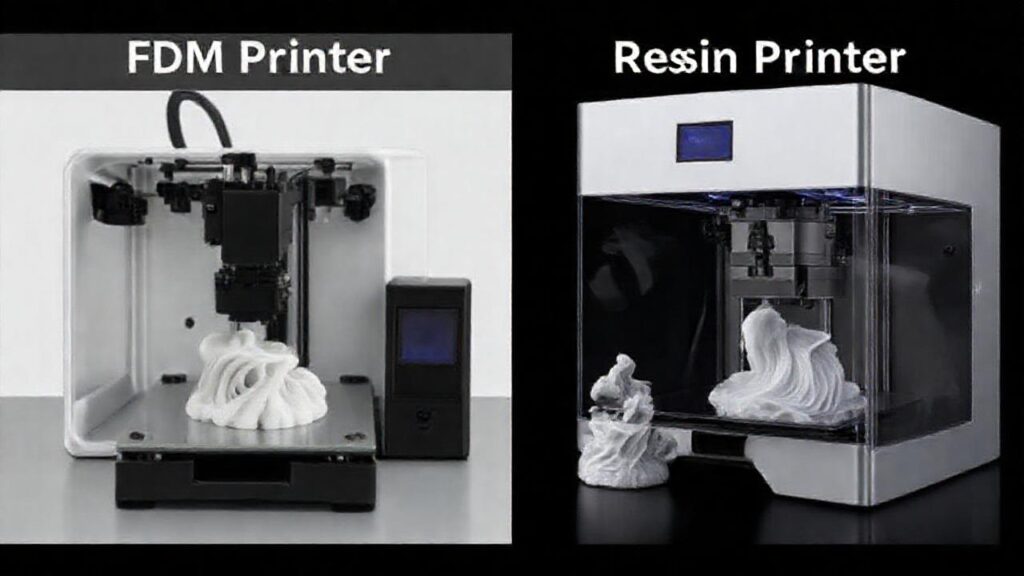

Qué diferencias hay en la configuración de impresoras FDM frente a resin

La impresión 3D ha revolucionado la creación de prototipos y la producción de piezas personalizadas, ofreciendo diversas tecnologías para adaptarse a diferentes necesidades. Dos de las más populares son la impresión FDM (Fused Deposition Modeling) y la impresión con resina. Si bien ambas construyen objetos capa por capa, sus procesos, materiales y, crucialmente, sus configuraciones son significativamente diferentes.

Entender estas diferencias de configuración es vital para obtener resultados óptimos en cada tecnología. Una configuración incorrecta puede resultar en fallos de impresión, baja calidad de superficie o incluso daños al equipo. Este artículo desglosa las configuraciones clave de FDM y resina, explorando las particularidades de cada una y algunos ejemplos de otros tipos de impresión 3D como SLS.

Temperatura y Materiales

En las impresoras FDM, la temperatura es un parámetro crítico. Cada filamento de plástico (PLA, ABS, PETG, etc.) requiere una temperatura de extrusión específica, definida por el fabricante. Ajustar incorrectamente esta temperatura puede provocar mala adherencia entre capas, obstrucciones en la boquilla o deformaciones en la pieza. La temperatura de la cama también es vital, especialmente para materiales propensos a la deformación como el ABS.

En contraste, las impresoras de resina no dependen de la temperatura de extrusión. La resina se solidifica mediante la exposición a luz ultravioleta (UV). La configuración clave aquí es la potencia de la luz UV y el tiempo de exposición por capa. Diferentes resinas requieren diferentes configuraciones de exposición; las resinas más sensibles necesitan menos tiempo de exposición para curar.

Más allá de FDM y resina, tecnologías como SLS (Selective Laser Sintering) se basan en el calor del láser. SLS utiliza polvos termoplásticos y los fusiona selectivamente con un láser, requiriendo un control preciso de la potencia del láser y la temperatura del entorno para asegurar una sinterización adecuada sin deformaciones.

Soporte de Impresión

El soporte de impresión es crucial en ambas tecnologías, pero su implementación es distinta. En FDM, los soportes se imprimen con el mismo material que la pieza y se eliminan manualmente después de la impresión. La configuración del soporte en FDM implica ajustar la densidad, el ángulo y la interfaz con la pieza para facilitar su remoción sin dañar la superficie.

En la impresión de resina, los soportes son esenciales y más complejos debido a la naturaleza del proceso. La resina líquida no puede sostenerse en el aire, por lo que se necesitan soportes para mantener la pieza durante la curación. Estos soportes se adhieren a la pieza con puntos de contacto más pequeños para facilitar su remoción sin dejar marcas visibles.

SLS, a diferencia de las otras dos tecnologías, a menudo elimina la necesidad de soportes. Como la pieza está rodeada de polvo sin sinterizar, éste actúa como soporte inherente, lo que permite crear geometrías muy complejas sin necesidad de estructuras adicionales.

Resolución y Capas

La resolución en FDM se define primariamente por el tamaño de la boquilla y la altura de la capa. Una boquilla más pequeña permite imprimir detalles más finos, pero aumenta el tiempo de impresión. La altura de la capa determina la calidad de la superficie y la precisión dimensional. Capas más delgadas ofrecen mejor calidad pero requieren más tiempo.

Las impresoras de resina, por su parte, ofrecen una resolución significativamente mayor que FDM. La resolución se mide en micras (µm) y es determinada por la resolución de la pantalla LCD o DLP que proyecta la luz UV. Capas más finas resultan en una superficie mucho más lisa y detalles más precisos.

Con SLS, la resolución está relacionada con el tamaño de partícula del polvo y la precisión del láser. Si bien la resolución no es tan alta como la de la resina, ofrece una gran precisión dimensional y una excelente calidad de superficie para piezas complejas.

Adhesión a la Plataforma

La adhesión a la plataforma es vital para evitar que la pieza se despegue durante la impresión. En FDM, se utilizan métodos como la aplicación de cinta adhesiva, laca para el cabello o pegamentos especiales para mejorar la adherencia del PLA, ABS o PETG a la cama caliente.

En las impresoras de resina, la adherencia se logra mediante el uso de plataformas de construcción específicamente diseñadas y, a menudo, adhesivos especiales para resina. A diferencia de FDM, la plataforma se eleva desde el tanque de resina, y una buena adherencia es crucial para que la pieza no se desplace durante el proceso de curado.

SLS, al utilizar el polvo como soporte, minimiza los problemas de adhesión. La pieza está firmemente sostenida por el polvo circundante, por lo que la estabilidad durante la impresión es mucho mayor.

Post-Procesamiento

El post-procesamiento varía considerablemente entre las tecnologías. Las piezas FDM a menudo requieren la remoción de soportes, el lijado para mejorar la superficie y, en algunos casos, el recubrimiento para mejorar la durabilidad o la estética.

Las piezas impresas con resina requieren un post-procesamiento más extenso. Después de la impresión, la pieza debe lavarse en alcohol isopropílico para eliminar la resina no curada y luego someterse a un proceso de curado posterior bajo luz UV para asegurar la solidez final. La remoción de soportes también es necesaria y puede ser delicada.

SLS requiere la remoción del polvo sin sinterizar, que a menudo se realiza mediante chorro de aire o cepillado. Aunque requiere menos pasos que la resina, a menudo se necesita un lijado o pulido para mejorar el acabado superficial de la pieza.

Conclusión

La configuración de las impresoras FDM y de resina difiere profundamente debido a sus procesos de construcción distintos. FDM se enfoca en el control de la temperatura y la optimización de los soportes, mientras que la impresión de resina exige precisión en la exposición a la luz UV y una manipulación cuidadosa durante el post-procesamiento. La elección entre una u otra depende del proyecto, el nivel de detalle requerido y la experiencia del usuario.

Comprender las complejidades de cada tecnología, incluyendo alternativas como SLS, permite optimizar el flujo de trabajo de impresión 3D y obtener resultados sobresalientes. La impresión 3D sigue evolucionando, y dominar estas configuraciones es crucial para aprovechar al máximo el potencial de estas herramientas innovadoras y la creatividad que ofrecen.

Deja una respuesta

Relacionado