Qué consideraciones técnicas hay al modelar para diferentes tecnologías de impresión

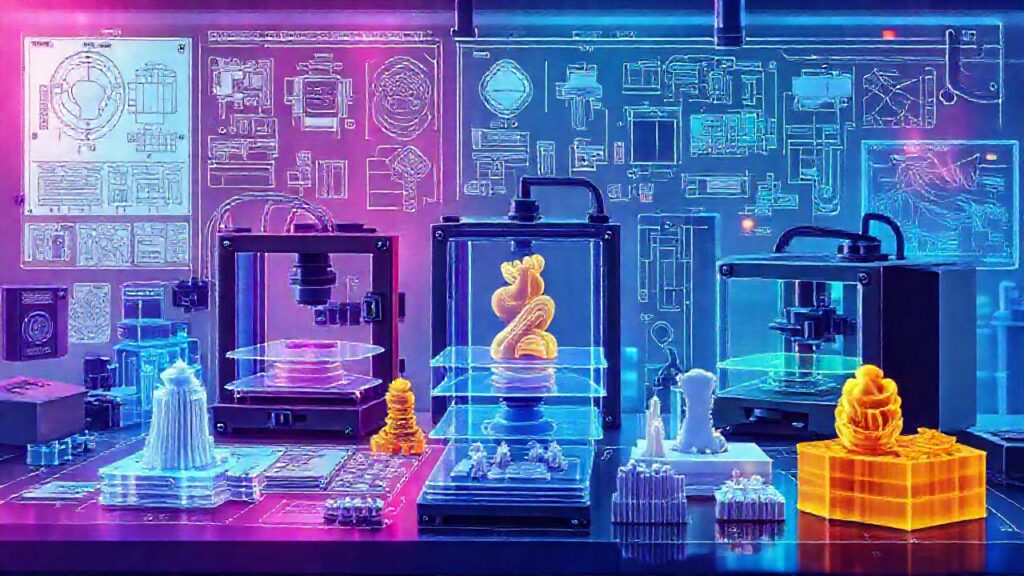

El modelado 3D se ha convertido en un paso fundamental en el proceso de fabricación aditiva, o impresión 3D. Sin embargo, no basta con crear un modelo visualmente atractivo; es crucial comprender las limitaciones y peculiaridades de cada tecnología de impresión para asegurar un resultado final exitoso y funcional. Ignorar estos aspectos técnicos puede llevar a fallos en la impresión, piezas débiles o, en el peor de los casos, la imposibilidad de fabricar el objeto deseado.

El diseño para la impresión 3D requiere un enfoque diferente al diseño tradicional, centrándose en la geometría del objeto desde una perspectiva de fabricación. Cada tecnología de impresión, ya sea FDM, SLA, SLS o metal, tiene requisitos específicos en cuanto al grosor de las paredes, los ángulos de voladizo, el tamaño de los detalles y la necesidad de estructuras de soporte. Por lo tanto, el modelador 3D debe ser consciente de estas restricciones y adaptarlas en las primeras etapas del diseño.

Consideraciones para FDM (Fused Deposition Modeling)

FDM es quizás la tecnología de impresión 3D más accesible y ampliamente utilizada. Una consideración importante es la orientación de la pieza, ya que afecta la resistencia estructural y la necesidad de soportes. Es fundamental alinear las capas de impresión con las fuerzas principales a las que estará sometida la pieza, maximizando su resistencia.

El grosor de las paredes es otro factor crítico en FDM. Un grosor insuficiente puede resultar en paredes débiles y propensas a la deformación, mientras que un grosor excesivo aumenta el tiempo de impresión y el consumo de material. Se recomienda realizar pruebas para determinar el grosor óptimo para cada material y aplicación.

Los voladizos, o partes de la pieza que sobresalen sin soporte inferior, son un desafío clave en FDM. Superar un determinado ángulo (típicamente 45 grados), requieren la generación de estructuras de soporte. Estas estructuras se eliminan después de la impresión, pero pueden dejar marcas en la superficie y requerir un post-procesado adicional.

Consideraciones para SLA (Stereolithography) y DLP (Digital Light Processing)

Las tecnologías SLA y DLP ofrecen una precisión y resolución superiores a FDM, lo que las hace ideales para piezas con detalles finos y superficies lisas. Sin embargo, estas tecnologías son sensibles a la luz ultravioleta y requieren materiales fotosensibles, lo que limita la elección de materiales disponibles.

El drenaje de la resina es un aspecto importante a considerar en el diseño para SLA y DLP. Los modelos complejos con cavidades cerradas pueden atrapar resina líquida después de la impresión, lo que puede afectar la integridad de la pieza. Es necesario diseñar escapes para permitir el drenaje de la resina no curada.

La tensión residual es otro problema potencial en SLA y DLP. La curación de la resina genera calor, que puede provocar deformaciones en la pieza. Un diseño cuidadoso y la optimización de los parámetros de impresión pueden ayudar a minimizar la tensión residual y garantizar la precisión dimensional.

Consideraciones para SLS (Selective Laser Sintering)

SLS utiliza un láser para fusionar partículas de polvo de polímero, permitiendo crear piezas complejas sin necesidad de estructuras de soporte. Esto la convierte en una excelente opción para geometrías intrincadas y piezas con cavidades internas.

El control de la temperatura es crucial en SLS. La temperatura del polvo debe mantenerse dentro de un rango específico para garantizar una sinterización adecuada y evitar deformaciones. El diseño de la pieza debe tener en cuenta la distribución del calor durante el proceso de impresión.

El acabado superficial de las piezas SLS suele ser rugoso, debido a la naturaleza del proceso de sinterización. Se puede mejorar el acabado mediante el post-procesado, como el pulido o el granallado, aunque esto puede afectar las dimensiones de la pieza. El diseñador debe considerar el acabado superficial deseado al decidir si SLS es la tecnología adecuada.

Consideraciones para Impresión 3D en Metal

La impresión 3D en metal ofrece la posibilidad de crear piezas con propiedades mecánicas superiores a las obtenidas con otros métodos de fabricación. De todas maneras, es un proceso complejo que requiere un profundo conocimiento de la metalurgia y las limitaciones de cada tecnología.

Las tensiones residuales son un problema severo en la impresión 3D en metal, debido a los altos gradientes de temperatura durante el proceso de fusión. Estas tensiones pueden provocar deformaciones, grietas o incluso el fallo de la pieza. Es crucial diseñar la pieza teniendo en cuenta la minimización de las tensiones residuales, mediante estrategias como el alivio de tensiones y la optimización de la trayectoria del láser.

Las estructuras de soporte son, nuevamente, necesarias en la impresión 3D en metal, aunque su eliminación es más compleja que en FDM o SLA, ya que a menudo requieren el uso de herramientas de corte o electroerosión. El diseño de las estructuras de soporte debe tener en cuenta su fácil eliminación sin dañar la pieza final.

Consideraciones para la optimización del Diseño

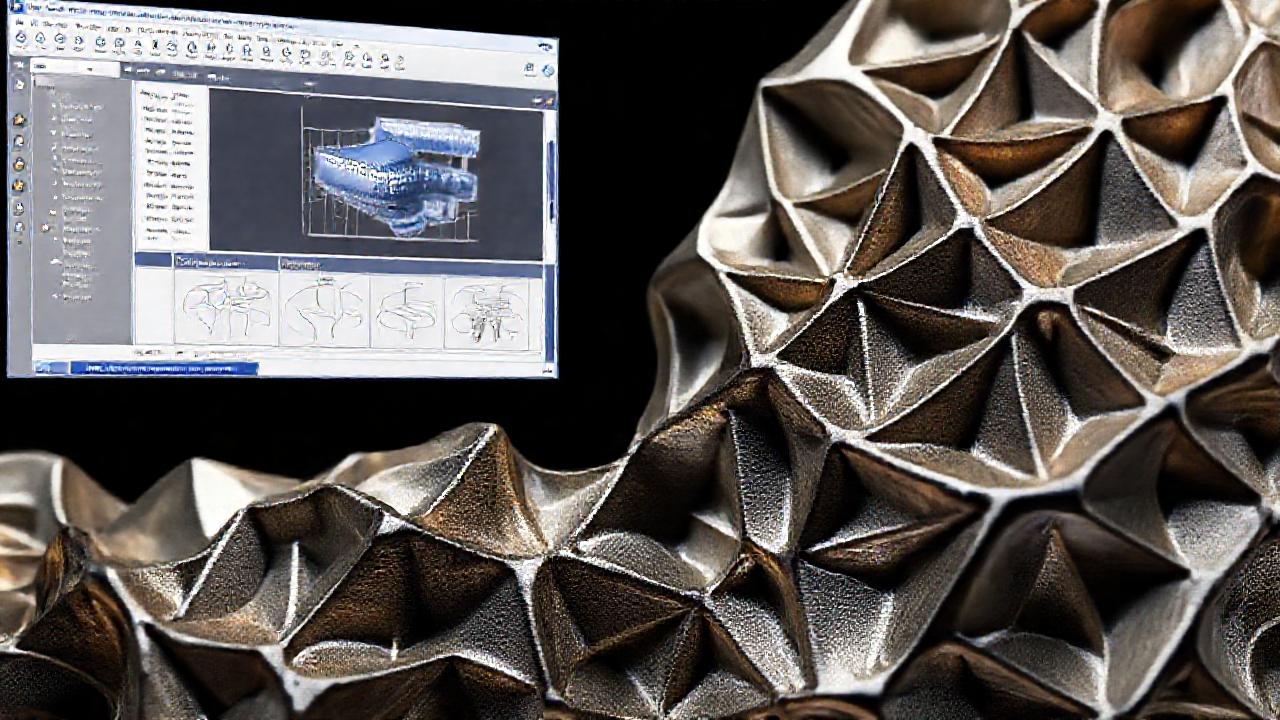

La topología optimizada es una técnica de diseño generativo que permite crear piezas con un peso mínimo y una resistencia máxima. Esta técnica resulta especialmente útil para aplicaciones aeroespaciales y automotrices, donde la reducción de peso es un factor decisivo. Al utilizar algoritmos de optimización, se pueden generar geometrías complejas que serían imposibles de diseñar manualmente.

El diseño para la fabricación implicar un análisis exhaustivo de las capacidades de la máquina de impresión y la ruta de fabricación. Esto incluye conocer los límites de resolución, tamaño máximo de impresión, y materiales disponibles. Ajustar el diseño a estas restricciones evitará retrasos y errores costosos.

La selección adecuada del material es primordial. Cada material posee propiedades mecánicas, térmicas y químicas diferentes que lo hacen adecuado para aplicaciones específicas. Considerar el entorno de servicio y las cargas a las que estará sometida la pieza es clave para elegir el material correcto.

Conclusión

Modelar para la impresión 3D requiere un cambio de paradigma en el diseño, donde se tengan en cuenta las limitaciones y posibilidades de cada tecnología de fabricación aditiva. La comprensión de estos aspectos técnicos es fundamental para obtener piezas de alta calidad, funcionales y con un coste optimizado.

El futuro del modelado 3D para impresión pasa por la integración de herramientas de diseño generativo, análisis de simulación y optimización de procesos. La colaboración entre diseñadores, ingenieros y expertos en impresión 3D será esencial para aprovechar al máximo el potencial de esta tecnología y crear productos innovadores y personalizados.

Deja una respuesta

Relacionado