Qué aspectos hay que considerar en la limpieza de piezas SLS

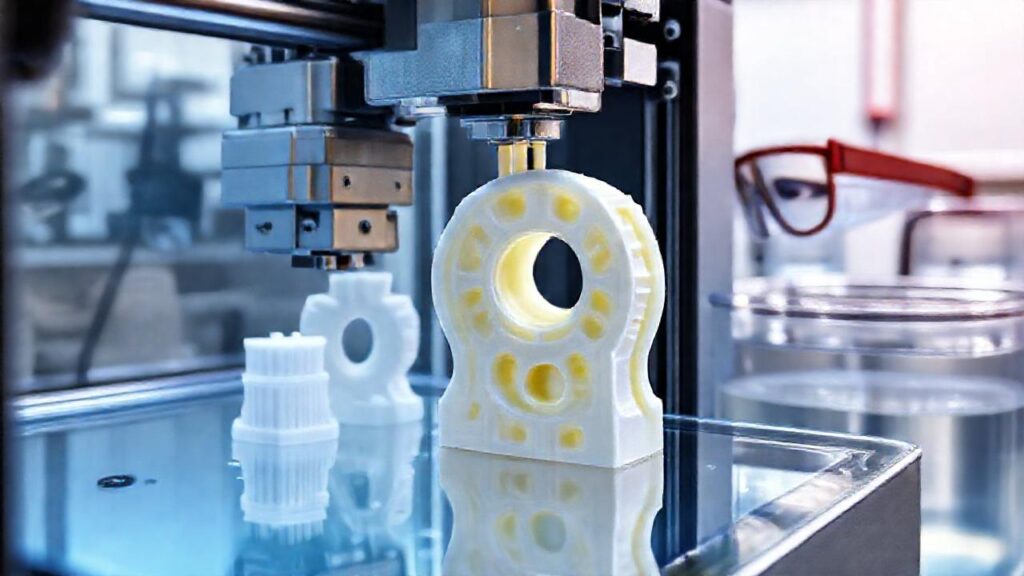

La sinterización selectiva por láser (SLS) es una tecnología de fabricación aditiva que ofrece la posibilidad de crear piezas complejas y duraderas con una excelente precisión. Sin embargo, el proceso de SLS deja un residuo de polvo sin sinterizar adherido a las piezas, lo que requiere una limpieza meticulosa para garantizar su funcionalidad y acabado óptimo. Ignorar este paso puede afectar negativamente las propiedades mecánicas, la apariencia estética e incluso la seguridad de las piezas finales.

La limpieza de piezas SLS no es tan simple como retirar el soporte en otras tecnologías de impresión 3D. Requiere un proceso en múltiples etapas que involucra la eliminación del polvo suelto, la limpieza en profundidad y, en algunos casos, el post-procesamiento para mejorar la superficie. La elección de los métodos de limpieza adecuados dependerá del material utilizado, la geometría de la pieza y el nivel de limpieza requerido para la aplicación final.

Eliminación del Polvo Suelto

La primera etapa de la limpieza SLS se centra en retirar el polvo sin sinterizar que permanece adherido a la pieza. Esto se realiza normalmente con aire comprimido a baja presión, utilizando una boquilla especializada para evitar dañar la superficie. Es crucial dirigir el flujo de aire de manera controlada para asegurar que el polvo se elimine eficazmente sin dispersarse por todo el entorno.

Un paso vital es el uso de cepillos suaves, preferiblemente de cerdas antiestáticas, para alcanzar áreas más inaccesibles. Estos cepillos ayudan a desalojar el polvo que se ha introducido en orificios pequeños o entre características intrincadas de la pieza. La elección del cepillo debe ser cuidadosa para evitar rayar o deformar la superficie.

Una vez completada la eliminación inicial del polvo, es recomendable utilizar un aspirador con filtro HEPA para recoger el polvo disperso. Esto no solo mantiene limpio el área de trabajo, sino que también evita la inhalación de partículas finas, que pueden ser perjudiciales para la salud. El filtro HEPA garantiza que el polvo extraído no se recircule al ambiente.

Limpieza con Gránulos

La limpieza mediante gránulos, o tumbling, es una técnica muy efectiva para eliminar el polvo fino y mejorar el acabado superficial de las piezas SLS. Este proceso implica sumergir las piezas en un tambor rotatorio que contiene pequeños gránulos abrasivos, como óxido de aluminio o corindón, junto con un disolvente. La rotación continua hace que los gránulos froten la superficie de la pieza, eliminando el polvo y suavizando las texturas.

La selección del disolvente y el tipo de gránulo es crucial y debe adaptarse al material de la pieza. Para el nylon, por ejemplo, se suelen utilizar gránulos cerámicos y alcohol isopropílico. El tiempo de tumbling también es un factor importante, ya que un tiempo excesivo puede provocar un desgaste indeseado de la pieza.

Además de la limpieza, el tumbling puede mejorar las propiedades de la superficie, como la reducción de la rugosidad y el aumento de la brillantidad. Sin embargo, es importante tener en cuenta que este proceso puede alterar ligeramente las dimensiones de la pieza, por lo que es necesario planificarlo cuidadosamente en la fase de diseño.

Limpieza Química

En situaciones donde la limpieza con gránulos no es suficiente o no es adecuada para el material, se puede recurrir a la limpieza química. Esta técnica implica sumergir las piezas en un disolvente especializado que disuelve el polvo residual o lo desprende de la superficie. El tipo de disolvente utilizado dependerá del material de la pieza y del tipo de polvo.

La seguridad es primordial al utilizar productos químicos. Es esencial utilizar equipo de protección personal adecuado, como guantes, gafas y una mascarilla, y trabajar en un área bien ventilada. Además, es importante seguir las instrucciones del fabricante del disolvente para evitar daños a la pieza o lesiones personales.

Después de la limpieza química, es fundamental enjuagar las piezas con agua desionizada o un disolvente compatible para eliminar cualquier residuo químico que pueda afectar la funcionalidad o las propiedades de la pieza. Un secado completo es igualmente crucial para evitar la corrosión o el crecimiento de microorganismos.

Comparativa con otras Tecnologías: FDM, Resin y Más

A diferencia de FDM, donde la limpieza a menudo se limita a la eliminación de soportes, o de resin, que implican el lavado con alcohol isopropílico, la limpieza SLS es intrínsecamente más compleja. SLS genera un residuo de polvo fino que penetra en las geometrías, requiriendo técnicas de limpieza más exhaustivas.

En comparación con SLS, la tecnología de sinterización directa de metal (DMLS) también requiere una limpieza post-procesamiento, pero la naturaleza del polvo metálico y los disolventes utilizados son diferentes, presentando sus propios riesgos y desafíos específicos. SLS es más flexible en cuanto a materiales, pero la limpieza del polvo polimérico exige métodos más especializados.

Incluso tecnologías como Multi Jet Fusion (MJF) comparten la necesidad de eliminar polvo, pero los agentes de fusión utilizados en MJF pueden influir en la efectividad de los métodos de limpieza SLS, obligando a considerar adaptaciones o procesos complementarios.

Consideraciones Post-Procesamiento

Después de la limpieza inicial, a menudo es necesario realizar un post-procesamiento para mejorar aún más las propiedades de la superficie y la funcionalidad de las piezas SLS. Esto puede incluir el satinado, el pulido o el recubrimiento de las piezas para mejorar su durabilidad y resistencia a la corrosión.

El teñido es otro proceso de post-procesamiento común, que permite cambiar el color de las piezas SLS sin afectar sus propiedades mecánicas. Es importante utilizar tintes diseñados específicamente para el material de la pieza para asegurar una buena adherencia y evitar la decoloración.

La elección del método de post-procesamiento dependerá de la aplicación final de la pieza. Para aplicaciones funcionales, la prioridad puede ser la mejora de la resistencia al desgaste o la reducción de la fricción. Para aplicaciones estéticas, la prioridad puede ser la mejora del brillo y la uniformidad del color.

Conclusión

La limpieza de piezas SLS es un paso crucial en el proceso de fabricación aditiva que no debe subestimarse. Una limpieza adecuada garantiza que las piezas alcancen su máximo potencial en términos de funcionalidad, rendimiento y estética. Ignorar este paso puede resultar en piezas defectuosas, con un rendimiento inferior y una vida útil reducida.

La selección de los métodos de limpieza adecuados, la aplicación de protocolos seguros y la consideración del post-procesamiento son elementos clave para obtener resultados óptimos. Al invertir tiempo y esfuerzo en la limpieza de piezas SLS, se puede asegurar la calidad y satisfacción del cliente, y maximizar el valor de la tecnología de fabricación aditiva.

Deja una respuesta

Relacionado