Cuáles son los errores frecuentes en impresión SLS y cómo corregirlos

La impresión 3D, con sus diversas tecnologías, ha revolucionado la prototipado y la fabricación. Entre ellas, la Sinterización Selectiva por Láser (SLS) destaca por su capacidad de crear piezas duraderas y complejas a partir de polvos termoplásticos. Sin embargo, dominar esta técnica no está exento de desafíos. Comprender y prevenir los errores más comunes es crucial para obtener resultados satisfactorios y aprovechar al máximo las ventajas de la impresión SLS.

Este artículo se centrará en identificar los problemas más frecuentes que enfrentan los usuarios de impresoras SLS, abordando desde fallos en el diseño hasta problemas de configuración de la máquina y manejo del material. Ofreceremos soluciones prácticas y consejos para optimizar tu proceso de impresión SLS, garantizando piezas de alta calidad y minimizando el desperdicio de material. Exploraremos también, brevemente, cómo estos problemas se comparan con otras tecnologías como FDM, resina y otras.

Adherencia Deficiente a la Plataforma

Una de las dificultades más comunes en la impresión SLS es la falta de adhesión de la pieza a la plataforma de construcción. Esto suele resultar en deformaciones, desprendimientos durante la impresión o fallos en la pieza final. Este problema se agrava con geometrías complejas o piezas con áreas de contacto pequeñas con la plataforma.

Para solucionar esto, es fundamental optimizar la orientación de la pieza. Aumentar la superficie de contacto con la plataforma, sin comprometer la calidad de la superficie, es un buen punto de partida. Asimismo, verificar que la plataforma esté completamente nivelada y limpia es esencial, ya que cualquier irregularidad puede afectar la adherencia.

Aunque, a diferencia de las impresoras FDM que necesitan una cama caliente o adhesivos, SLS se basa en el hecho de que la pieza está rodeada de polvo sin sinterizar, una mala distribución de este polvo puede disminuir la adherencia. Experimentar con diferentes configuraciones de relleno y densidades en el software de impresión también puede mejorar significativamente la adherencia.

Curling y Deformación de las Piezas

El "curling", o curvatura de las piezas, es un problema estético y funcional común, especialmente en materiales sensibles a la temperatura. Ocurre cuando las diferentes áreas de la pieza se contraen a ritmos diferentes durante el enfriamiento, generando tensiones internas. La falta de un control preciso de la temperatura en la cámara de impresión es un factor clave.

La solución pasa por controlar la temperatura de la cámara de impresión para asegurar un enfriamiento uniforme. La configuración de la potencia del láser también influye. Una potencia excesiva puede causar un calentamiento localizado que amplifica las tensiones internas y propicia el curling.

A diferencia de la impresión por resina, donde el "curl" se soluciona con soportes, en SLS se depende mucho de la geometría y la gestión de la temperatura. En casos severos, puede ser necesario rediseñar la pieza, añadiendo nervaduras o modificando la orientación para minimizar la contracción diferencial.

Problemas con el Polvo (Humedad y Grumos)

La calidad del polvo es vital para el éxito de la impresión SLS. La humedad absorbida por el material, especialmente el Nylon, puede provocar burbujeo, porosidad en las piezas e incluso fallos en la sinterización. La formación de grumos también dificulta la distribución uniforme del polvo en la plataforma.

Para prevenir estos problemas, el almacenamiento adecuado del polvo es fundamental. Se recomienda mantener el material en un ambiente seco y sellado, utilizando desecantes para absorber la humedad residual. El uso de un sistema de secado del polvo antes de la impresión puede ser una inversión valiosa.

En comparación con la impresión FDM, donde la humedad solo afecta al filamento en ciertos materiales, en SLS, el polvo es vulnerable desde el principio. La agitación suave del polvo con un tamiz fino puede ayudar a romper los grumos y asegurar una distribución uniforme antes de su uso, aunque es una práctica que requiere cuidado para no comprometer la calidad del material.

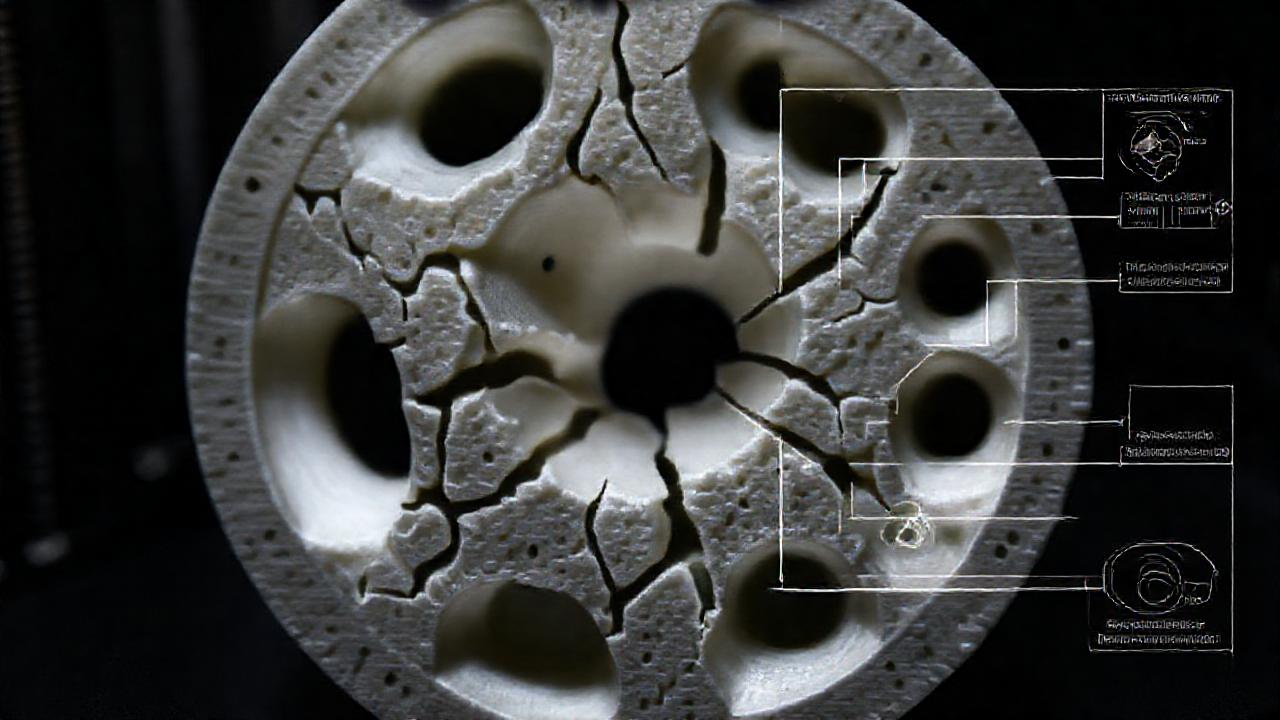

Fallos en la Sinterización (Porosidad y Fracturas)

La sinterización incompleta, que resulta en piezas porosas o con áreas no fundidas, es un error que compromete la resistencia mecánica de la pieza. Esto puede deberse a una potencia láser insuficiente, un tiempo de exposición inadecuado, o una distribución desigual del polvo. Es un problema particularmente visible en piezas con paredes delgadas.

Ajustar la potencia del láser y el tiempo de exposición de acuerdo con el material y el espesor de la pared es crucial. Realizar pruebas con diferentes parámetros de impresión es esencial para encontrar la configuración óptima. Asegurarse de que la capa de polvo sea uniforme en toda la plataforma también contribuye a una sinterización completa y consistente.

A diferencia de las impresoras SLS, las impresoras FDM, aunque menos precisas, suelen tener menos problemas relacionados con la sinterización porque el material se funde directamente. Explorar alternativas de material específicas para SLS, ya que algunos polvos están más propensos a este tipo de fallos.

Soporte Insuficiente y Dificultad en la Remoción

Aunque SLS no requiere soportes de la misma manera que la impresión FDM o por resina, a veces es necesario crear estructuras de soporte temporales para sostener voladizos o áreas colgantes durante la impresión. Un soporte mal diseñado o insuficiente puede provocar deformaciones o fallos. La remoción del polvo no sinterizado de geometrías internas también puede ser un desafío.

Al diseñar soportes, es crucial considerar la forma y el tamaño de la pieza. Utilizar soportes delgados y fácilmente removibles, que se integren suavemente con la pieza principal, es la mejor práctica. Ajustar la densidad del polvo en la cámara puede facilitar la remoción del material no sinterizado de áreas complejas.

A diferencia del SLS, la impresión por resina depende totalmente de soportes, mientras que FDM usa soportes para geometries más complejas. El SLS minimiza la necesidad, pero la estrategia de soporte sigue siendo relevante en ciertas situaciones. En la etapa de diseño, simular el proceso de impresión con un software especializado puede ayudar a identificar áreas que requieren soporte adicional.

Conclusión

Dominar la impresión SLS requiere una comprensión profunda de los materiales, la configuración de la máquina y los principios de diseño para la fabricación aditiva. Los errores que hemos abordado – desde adherencia deficiente hasta fallos en la sinterización – son comunes, pero solucionables con el enfoque adecuado y la experimentación. La clave reside en la optimización constante de los parámetros de impresión y el control riguroso de la calidad del polvo.

La impresión SLS ofrece ventajas únicas en términos de resistencia, complejidad de diseño y escalabilidad, pero requiere una inversión significativa en tiempo y conocimiento. Si bien se distingue de otras tecnologías como FDM, resina o incluso SLS, cada una tiene sus propias fortalezas y debilidades, lo que hace que la selección de la tecnología adecuada dependa de las necesidades específicas de cada proyecto.

Deja una respuesta

Relacionado