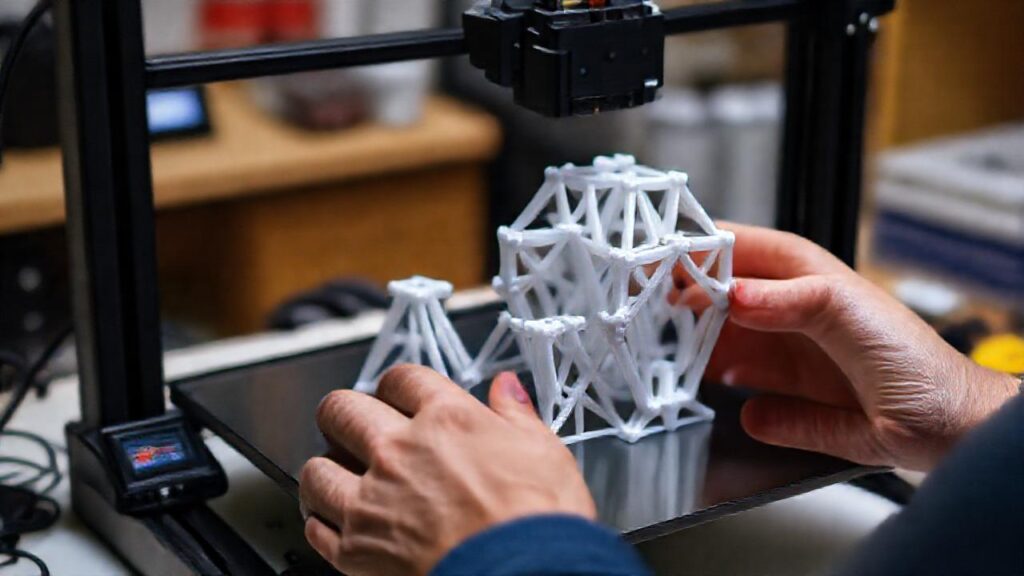

Cómo usar soportes temporales para reducir su cantidad en 3D

La impresión 3D ofrece una libertad creativa enorme, pero a menudo se ve limitada por la necesidad de soportes. Estos, aunque cruciales para la correcta impresión de geometrías complejas, consumen material, aumentan el tiempo de impresión y requieren un post-procesado adicional. La cantidad de soporte utilizada puede marcar una diferencia significativa en la rentabilidad y eficiencia de un proyecto.

Optimizar la generación de soportes no solo implica ajustar parámetros en el software de corte; también, y quizás más importante, implica diseñar teniendo en cuenta la impresión 3D. El uso inteligente de soportes temporales, aquellos diseñados para ser fácilmente removibles, puede reducir drásticamente la necesidad de estructuras de soporte más robustas y permanentes, disminuyendo el uso de recursos y acelerando el proceso.

Análisis del modelo y orientación

La primera etapa para reducir el uso de soportes es un análisis minucioso del modelo 3D. Observar con detenimiento las áreas que requieren soporte y considerar diferentes orientaciones de impresión puede revelar oportunidades de ahorro. A veces, un simple giro del modelo en el software de corte puede eliminar la necesidad de soportes en zonas críticas.

La orientación influye directamente en la superficie de contacto con la cama de impresión y, por ende, en la cantidad de soporte necesaria. Una buena orientación minimiza los voladizos pronunciados, aquellos que necesitan un mayor anclaje para evitar deformaciones. La experimentación con diferentes ángulos es clave.

Es importante recordar que cada material tiene un comportamiento distinto, por lo que la orientación óptima variará según el filamento o resina que se utilice. Considerar las propiedades del material, como su tendencia a deformarse o su resistencia, es fundamental para una planificación efectiva.

Diseño para la impresión 3D: Biseles y chaflanes

Incorporar biseles y chaflanes en el diseño original del modelo puede reducir significativamente la necesidad de soportes. Estas características suavizan las transiciones entre superficies y crean ángulos menos pronunciados, facilitando la impresión sin necesidad de estructuras adicionales. Un bisel bien colocado puede transformar un voladizo que requiere soporte en una superficie auto-sostenible.

La clave está en identificar los ángulos que superan los 45 grados, ya que suelen requerir soporte. Redondear estas esquinas con un bisel o un chaflán puede ser una solución simple pero efectiva. Herramientas de modelado 3D suelen ofrecer funciones automáticas para aplicar estos elementos.

Además de simplificar la impresión, biseles y chaflanes mejoran la estética del modelo final y pueden aumentar su durabilidad, al eliminar puntos de tensión concentrada. Integrar estos detalles en la fase de diseño es una práctica proactiva que ahorra tiempo y material a largo plazo.

Utilizando soportes temporales estratégicamente

Los soportes temporales, a diferencia de los soportes estándar, están diseñados para ser fácilmente removibles, incluso con una ligera fuerza. Esto permite colocarlos en áreas de soporte crítico durante la impresión y retirarlos sin dañar la pieza final. La clave es su diseño: conexiones delgadas y puntos de anclaje limitados.

Al generar soportes, busca la opción de "soportes temporales" o "soportes break-away" en tu software de corte. Experimenta con la densidad y el patrón de los soportes, buscando un equilibrio entre soporte suficiente y fácil remoción. Un soporte demasiado denso será difícil de quitar, mientras que uno demasiado ligero podría no ser suficiente.

También es posible diseñar los soportes temporales de forma manual, utilizando un software de modelado 3D. Esto permite un control total sobre su forma y ubicación, optimizándolos para necesidades específicas del modelo. Por ejemplo, se pueden crear puentes delgados que proporcionen soporte durante la impresión y se rompan fácilmente después.

Optimización de parámetros del soporte

La configuración de los parámetros del soporte es crucial para encontrar el equilibrio perfecto. La densidad, el patrón y el ángulo de inclinación son factores que influyen directamente en la cantidad de material utilizado y la facilidad de remoción. Una mayor densidad ofrece un soporte más robusto, pero consumirá más material y será más difícil de quitar.

Experimenta con diferentes patrones de soporte. Algunos patrones, como "zig-zag", ofrecen una buena relación entre soporte y facilidad de remoción. Otros, como "grid", son más robustos pero más difíciles de quitar. La elección del patrón dependerá de la complejidad del modelo y las propiedades del material.

El ángulo de inclinación del soporte también es importante. Un ángulo mayor puede facilitar la remoción, pero reducirá la estabilidad del soporte. Un ángulo menor ofrecerá un soporte más robusto, pero dificultará la extracción. Encuentra el ángulo óptimo mediante pruebas y ajustes.

Integración de huecos y canales

Incorporar huecos y canales estratégicamente en el modelo puede permitir que el material de soporte fluya a través de ellos, reduciendo la necesidad de estructuras de soporte externas. Esta técnica es especialmente útil en geometrías complejas con cavidades internas. La planificación de estos elementos requiere un conocimiento profundo del proceso de impresión y del comportamiento del material.

Los huecos deben ser lo suficientemente grandes para permitir el paso del material de soporte, pero no tan grandes que comprometan la integridad estructural del modelo. Los canales pueden diseñarse para guiar el flujo del soporte hacia áreas específicas que lo requieran. La precisión en el diseño de estos elementos es crucial para su efectividad.

Esta técnica no solo reduce el uso de soportes, sino que también facilita el post-procesado al eliminar la necesidad de remover soportes en áreas de difícil acceso. Además, puede mejorar la calidad de la superficie interna del modelo al permitir que el material de soporte se elimine por completo.

Conclusión

El uso de soportes temporales y la optimización de su diseño y parámetros son estrategias fundamentales para reducir el consumo de material y el tiempo de impresión en 3D. No se trata solo de ajustar las configuraciones del software de corte, sino de adoptar una mentalidad de diseño consciente de los desafíos y oportunidades de la impresión aditiva.

Implementar estas técnicas requiere un poco de experimentación y conocimiento, pero los beneficios son significativos. Al invertir tiempo en optimizar el uso de soportes, se puede reducir considerablemente el costo de impresión, mejorar la eficiencia del proceso y obtener resultados de mayor calidad. La clave está en la planificación, la experimentación y la adaptación a las necesidades específicas de cada proyecto.

Deja una respuesta

Relacionado