Cómo seleccionar los parámetros ideales en impresoras resin para detalles finos

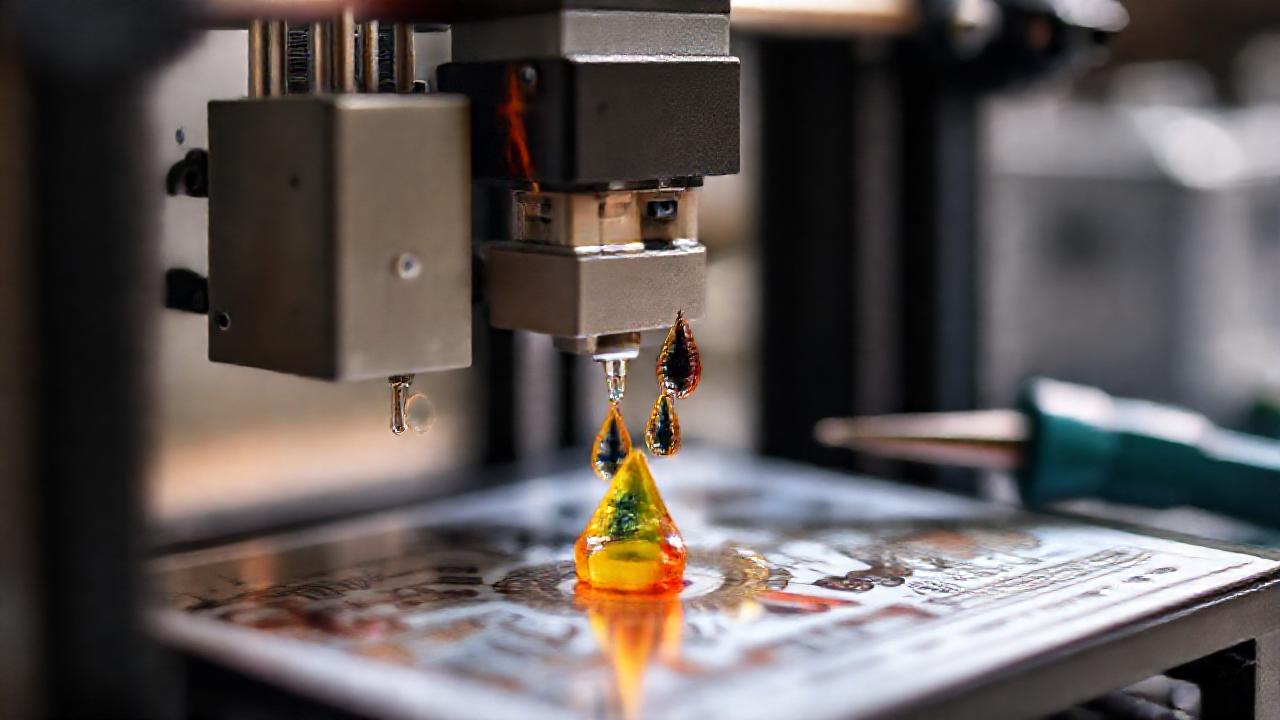

La impresión 3D con resina se ha convertido en la opción predilecta para aquellos que buscan piezas con una alta resolución y detalles intrincados. A diferencia de la impresión FDM (Modelado por Deposición Fundida), que construye objetos capa por capa con filamento plástico, las impresoras de resina utilizan luz ultravioleta para solidificar la resina líquida, permitiendo una precisión sorprendente. Sin embargo, obtener resultados óptimos requiere un conocimiento profundo de los parámetros de impresión y cómo estos impactan en la calidad final de la pieza.

Dominar la configuración de una impresora de resina no es simplemente una cuestión de seguir las recomendaciones del fabricante. La optimización de parámetros como el tiempo de exposición, la altura de capa y la estrategia de soportes es crucial para lograr detalles finos, minimizar errores y asegurar un proceso de impresión exitoso. Este artículo se enfocará en desglosar los parámetros clave para la impresión de resina con alto detalle, explorando también cómo se comparan con otras tecnologías como FDM, SLS (Sinterización Selectiva por Láser) y otras.

Tiempo de Exposición

El tiempo de exposición es, quizás, el parámetro más crítico en la impresión con resina. Un tiempo insuficiente resultará en capas poco curadas, con deformaciones y falta de adherencia, mientras que un tiempo excesivo puede llevar a la sobreexposición, difuminando los detalles y generando problemas de adherencia a la plataforma. Encontrar el equilibrio adecuado depende del tipo de resina, la intensidad de la fuente de luz UV y la altura de la capa seleccionada.

Para encontrar el tiempo de exposición ideal, se recomienda realizar pruebas de exposición, como el test de Klein. Este test consiste en imprimir una serie de cubos con diferentes tiempos de exposición, permitiendo evaluar visualmente la calidad de la impresión y determinar el punto óptimo. Es esencial recordar que este valor puede variar incluso entre diferentes lotes de la misma resina, por lo que la recalibración periódica es fundamental.

Por comparación, en las impresoras FDM, el tiempo es menos crítico, dependiendo más de la velocidad de desplazamiento y la temperatura del nozzle. En SLS, la potencia del láser y la velocidad de escaneo son los análogos a la exposición, pero la naturaleza del proceso de sinterización en polvo implica una tolerancia diferente. En general, la resina requiere un ajuste mucho más preciso en este parámetro.

Altura de Capa

La altura de capa determina la resolución vertical de la impresión. Capas más delgadas permiten capturar detalles más finos, pero aumentan significativamente el tiempo de impresión y pueden generar más errores de impresión si la resina no se cura correctamente en cada capa. Una altura de capa común para detalles finos suele estar entre 0.025 mm y 0.05 mm, pero esto puede variar dependiendo de la capacidad de la impresora y la resina utilizada.

Experimentar con diferentes alturas de capa es crucial para encontrar el punto óptimo entre detalle y tiempo de impresión. Es importante considerar que, a partir de cierta altura de capa, el aumento de detalle se vuelve insignificante, mientras que el tiempo de impresión se incrementa exponencialmente. La elección final debe basarse en las necesidades específicas del proyecto y las capacidades de la impresora.

A diferencia de FDM, donde la altura de capa suele ser más gruesa (0.1mm - 0.3mm), las impresoras de resina permiten alturas de capa significativamente más pequeñas, permitiendo una mayor fidelidad a los detalles del modelo. En SLS, la resolución vertical está ligada al tamaño de partícula del polvo, siendo generalmente inferior a la de la resina, pero más consistente.

Estrategias de Soporte

Los soportes son esenciales en la impresión con resina, ya que las piezas suelen tener voladizos que requieren un apoyo durante el proceso de solidificación. Una estrategia de soporte mal planificada puede generar marcas visibles en la superficie de la pieza, dificultar la remoción de los soportes y comprometer la integridad del modelo. Las estrategias comunes incluyen soportes cilíndricos delgados, con conexiones al modelo en puntos estratégicos.

La densidad de los soportes también es importante. Un exceso de soportes puede dificultar la limpieza y dejar marcas más prominentes, mientras que una escasez puede provocar fallos en la impresión. Programas de slicing avanzados permiten controlar la densidad de soportes de forma personalizada, optimizando su ubicación y tamaño para cada parte del modelo.

En comparación con FDM, los soportes en resina son más delicados y requieren más cuidado al retirarlos, ya que la resina es más frágil. En SLS, los soportes no son necesarios en el mismo sentido, ya que el polvo circundante actúa como soporte durante el proceso de sinterización. La eliminación de soportes en SLS implica, en cambio, la limpieza del polvo no sinterizado.

Orientación de la Pieza

La orientación de la pieza en la plataforma de impresión tiene un impacto significativo en la calidad de la impresión, la necesidad de soportes y el tiempo de proceso. Una orientación adecuada puede minimizar la cantidad de soportes requeridos, mejorar la precisión de los detalles y reducir el riesgo de deformaciones. Se recomienda orientar las piezas de manera que las áreas con más detalle estén orientadas hacia la fuente de luz UV.

Considerar el ángulo de los voladizos es crucial. Cuanto mayor sea el ángulo, más soportes se requerirán. En algunos casos, puede ser necesario dividir el modelo en varias partes y ensamblarlas después de la impresión para evitar la necesidad de soportes complicados o voluminosos.

Las impresoras FDM son menos sensibles a la orientación, aunque la dirección de las capas puede afectar la resistencia y el acabado superficial. En SLS, la orientación afecta la isotropía de la pieza, ya que las propiedades pueden variar ligeramente dependiendo de la dirección de la sinterización. La orientación en resina, sin embargo, tiene un impacto mucho más directo en la calidad de los detalles.

Potencia de Curado y Tiempo de Curado Posterior

La potencia de curado se refiere a la intensidad de la luz UV utilizada para solidificar la resina. Aunque generalmente gestionada por la impresora, algunas permiten un ajuste manual. El curado posterior, realizado después de la impresión, es fundamental para asegurar la completa polimerización de la resina, mejorando la resistencia y las propiedades mecánicas de la pieza.

Un curado posterior insuficiente puede resultar en piezas frágiles y propensas a la deformación, mientras que un curado excesivo puede causar amarilleamiento o fragilización de la resina. El tiempo de curado posterior recomendado varía según el tipo de resina, pero generalmente oscila entre 30 y 60 minutos bajo luz UV. La utilización de una cámara de curado específica optimiza la distribución de la luz UV.

En las impresoras FDM, la refrigeración controlada es análoga al curado posterior, evitando deformaciones y mejorando la adherencia entre capas. En SLS, el enfriamiento lento es importante para minimizar el estrés interno en la pieza. El proceso de curado posterior en resina, no obstante, es fundamental para desbloquear las propiedades finales del material.

Conclusión

La impresión 3D con resina, aunque compleja, ofrece una capacidad incomparable para crear piezas con detalles finos y una alta resolución. La clave del éxito reside en comprender los parámetros de impresión y cómo interactúan entre sí. Desde el tiempo de exposición y la altura de capa hasta las estrategias de soporte y la orientación de la pieza, cada ajuste tiene un impacto directo en la calidad final de la impresión.

Dominar la impresión con resina implica un proceso de aprendizaje continuo, experimentación y ajuste fino. Si bien existen muchas variables a considerar, la recompensa de obtener piezas con una precisión y un detalle excepcionales justifica el esfuerzo. Recordemos que las tecnologías FDM, SLS y otras ofrecen diferentes ventajas y desventajas, pero la resina sigue siendo la opción preferida cuando la precisión y la calidad superficial son primordiales.

Deja una respuesta

Relacionado