Cómo seleccionar filamentos adecuados para componentes de autos

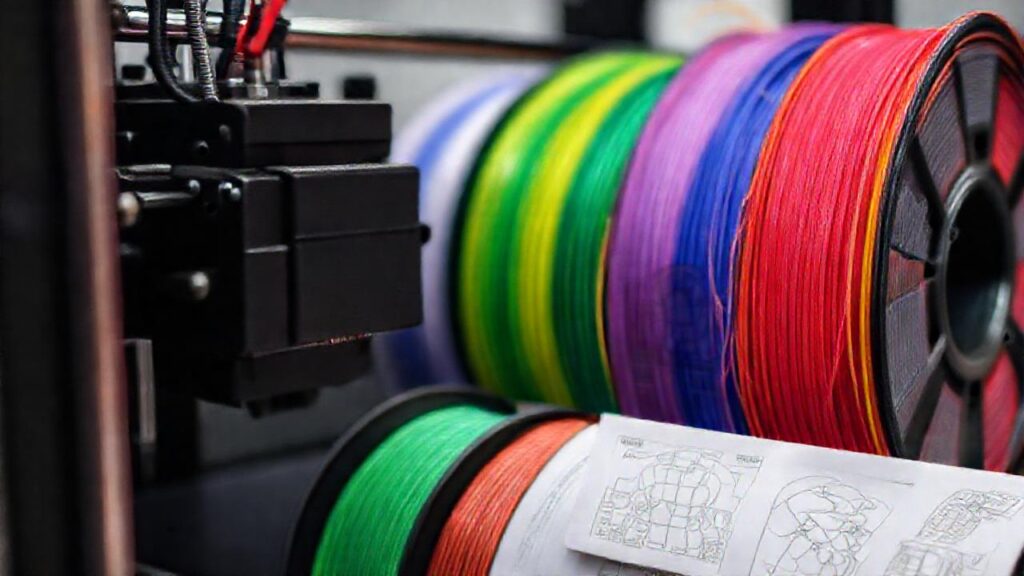

La industria automotriz está experimentando una transformación radical impulsada por la innovación tecnológica, y la impresión 3D se ha posicionado como una herramienta crucial en este proceso. Desde la creación de prototipos rápidos hasta la producción de piezas finales personalizadas, la fabricación aditiva ofrece ventajas significativas en términos de costo, tiempo y diseño. Sin embargo, el éxito de la impresión 3D en este sector depende directamente de la selección adecuada del filamento, el material base que da forma a las piezas.

Seleccionar el filamento correcto implica un profundo entendimiento de las propiedades de los materiales disponibles y las exigencias específicas de cada aplicación automotriz. Factores como la resistencia térmica, la durabilidad mecánica, la resistencia a los productos químicos y el acabado superficial son críticos. Un error en esta elección podría comprometer la integridad de la pieza, su rendimiento y, en última instancia, la seguridad del vehículo.

Tipos de Filamentos Comunes en la Industria Automotriz

El filamento PLA (ácido poliláctico) es una opción popular para prototipado rápido y piezas no estructurales debido a su facilidad de impresión y bajo costo. Es biodegradable y emite menos olores que otros plásticos, lo que lo hace ideal para entornos de diseño. No obstante, su baja resistencia a la temperatura y a los impactos limita su uso en componentes expuestos a condiciones extremas.

El filamento ABS (acrilonitrilo butadieno estireno) ofrece una mayor tenacidad y resistencia al calor que el PLA, convirtiéndolo en una opción viable para piezas interiores, prototipos funcionales y carcasas. Si bien su proceso de impresión es un poco más complejo, debido a su tendencia a deformarse, es bastante versátil y puede ser post-procesado fácilmente con lijado y pintura. La ventilación adecuada es fundamental al trabajar con ABS debido a los vapores que emite.

Para aplicaciones que demandan alta resistencia y flexibilidad, el filamento TPU (poliuretano termoplástico) es una excelente alternativa. Su elasticidad y capacidad de absorción de impactos lo hacen ideal para juntas, amortiguadores y piezas que requieren un cierto grado de flexibilidad. Los parámetros de impresión deben ajustarse cuidadosamente para evitar problemas de extrusión y garantizar una buena adherencia de capas.

Consideraciones de Resistencia y Durabilidad

En la industria automotriz, la durabilidad de los componentes es primordial. Los filamentos como el nailon, también conocido como poliamida, destacan por su excelente resistencia a la abrasión, productos químicos y altas temperaturas. Su alta tenacidad lo hace adecuado para piezas que se someten a estrés mecánico constante, como bisagras, conectores y conductos. Sin embargo, el nailon es higroscópico, lo que significa que absorbe humedad del aire, lo que puede afectar la calidad de la impresión.

El filamento policarbonato (PC) ofrece una robustez aún mayor, con una resistencia al impacto excepcional y una alta estabilidad térmica. Se utiliza en la fabricación de piezas que requieren una gran resistencia a la deformación bajo carga, como soportes estructurales y componentes de seguridad. Aunque su impresión requiere temperaturas más altas y una configuración precisa, las propiedades resultantes justifican el esfuerzo. El correcto sellado del material una vez impreso es clave para garantizar su durabilidad.

La fibra de carbono reforzada con filamentos como PLA o nailon ofrece una combinación de ligereza y alta rigidez. La adición de fibras de carbono aumenta significativamente la resistencia a la tracción y la resistencia al impacto, lo que las hace ideales para piezas que deben soportar cargas elevadas sin deformarse. Su costo es mayor que el de los filamentos convencionales, pero las ventajas en rendimiento a menudo lo justifican.

Impacto de la Temperatura y el Entorno

El entorno operativo de un componente automotriz es fundamental para la elección del filamento. Las piezas expuestas a altas temperaturas, como las que se encuentran cerca del motor, requieren materiales con una alta temperatura de deflexión térmica (HDT). El ABS, el nailon y el policarbonato son opciones comunes en estos casos, ya que pueden soportar temperaturas elevadas sin perder su forma o propiedades mecánicas.

Además de la temperatura, la exposición a productos químicos, como aceite, combustible y refrigerante, debe considerarse. Algunos filamentos, como el PLA, son susceptibles a la degradación por contacto con estos productos químicos, mientras que otros, como el nailon y el policarbonato, ofrecen una mayor resistencia. La compatibilidad química es crucial para garantizar la longevidad del componente.

La exposición a la intemperie, incluyendo la radiación UV y la humedad, también puede afectar la estabilidad de los filamentos. La radiación UV puede causar que algunos plásticos se vuelvan quebradizos y se descoloren, mientras que la humedad puede comprometer la resistencia mecánica. La adición de estabilizadores UV y la selección de filamentos resistentes a la humedad pueden mitigar estos efectos.

Costo-Beneficio y Escalabilidad

La relación costo-beneficio es un factor clave en la selección de filamentos para la producción automotriz. Si bien los filamentos de alto rendimiento, como el policarbonato y la fibra de carbono, ofrecen propiedades superiores, su costo puede ser significativamente mayor que el de materiales más básicos como el PLA o el ABS. Es importante evaluar si las ventajas en rendimiento justifican la inversión adicional.

La escalabilidad de la producción también debe ser considerada. Algunos filamentos son más fáciles de imprimir en grandes volúmenes que otros, y la disponibilidad de los materiales a gran escala puede variar. Si el objetivo es la producción en masa, es importante seleccionar un filamento que sea fiable, fácilmente accesible y compatible con los procesos de fabricación existentes.

La optimización de los parámetros de impresión, como la temperatura, la velocidad y la densidad de relleno, puede ayudar a reducir el consumo de material y los costos de producción sin comprometer la calidad de la pieza. La colaboración con proveedores de filamentos y expertos en impresión 3D puede ser invaluable para identificar las soluciones más eficientes y rentables.

Conclusión

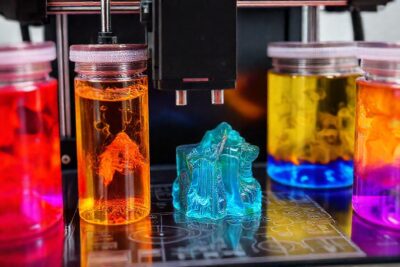

La impresión 3D se ha convertido en un aliado estratégico para la industria automotriz, permitiendo la creación de componentes personalizados, la reducción de tiempos de desarrollo y la optimización de procesos de producción. Sin embargo, su éxito depende de la cuidadosa selección del filamento adecuado, considerando factores como la resistencia mecánica, la durabilidad, la temperatura de operación y el costo.

La innovación continua en el campo de los materiales de impresión 3D ofrece nuevas oportunidades para superar los desafíos y expandir las aplicaciones de la fabricación aditiva en la industria automotriz. La investigación y desarrollo de nuevos filamentos con propiedades mejoradas, junto con la optimización de los procesos de impresión, impulsarán aún más la adopción de esta tecnología en el futuro.

Deja una respuesta

Relacionado