Cómo optimizar el diseño para minimizar el uso de soportes

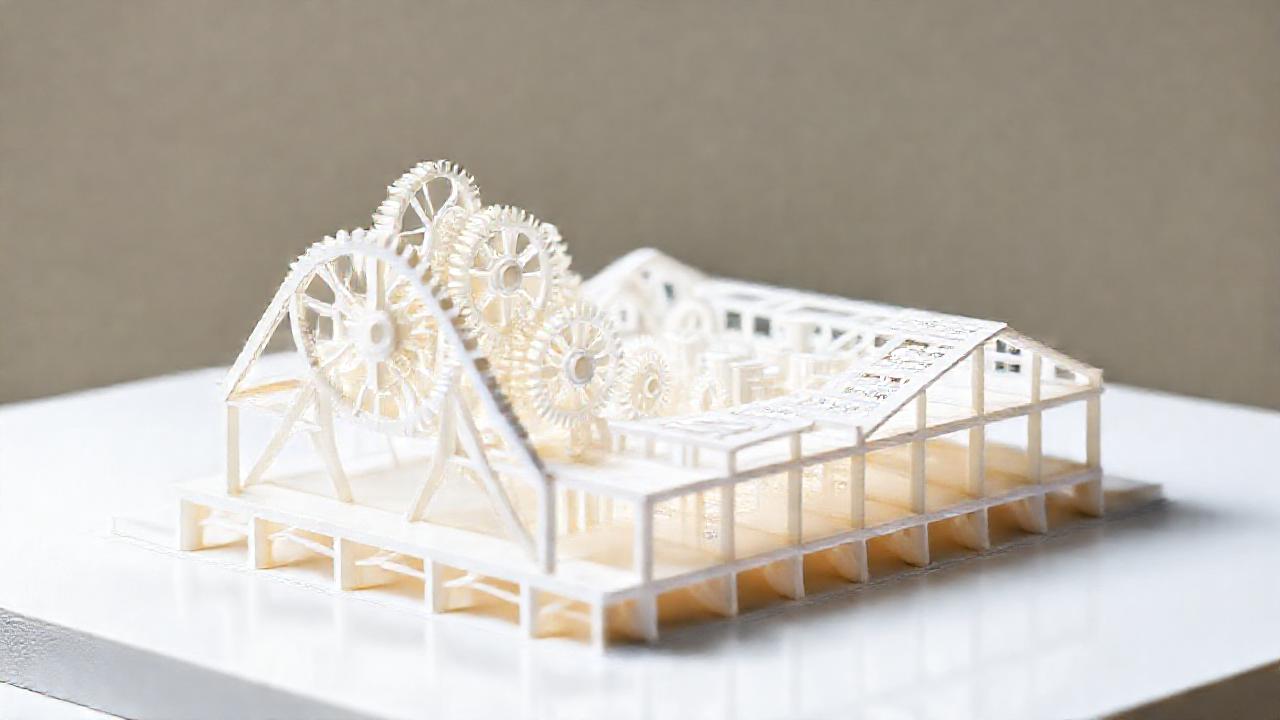

La impresión 3D ofrece una libertad creativa inmensa, permitiendo a diseñadores y makers materializar ideas complejas. Sin embargo, esa libertad a menudo viene acompañada del desafío de los soportes. Estas estructuras temporales son necesarias para imprimir voladizos y geometrías complejas, pero su uso excesivo puede aumentar el tiempo de impresión, el consumo de material y el post-procesado.

El arte del diseño para impresión 3D no reside solo en la forma, sino también en la optimización para el proceso de fabricación. Minimizar la necesidad de soportes no solo reduce costes, sino que también mejora la calidad de la impresión final, evitando marcas y posibles fallos estructurales derivados de su eliminación. Este artículo explorará técnicas y estrategias para lograr precisamente eso.

Ángulos de Voladizo y Orientación

Uno de los factores más importantes para reducir la necesidad de soportes son los ángulos de voladizo. Las impresoras 3D tienen un ángulo máximo de voladizo que pueden imprimir sin necesidad de soporte, normalmente alrededor de 45 grados, aunque esto varía según la tecnología y el material. Diseñar con ángulos superiores a este requerirá soportes, mientras que ángulos menores permitirán la auto-sostenibilidad.

La orientación de la pieza en la cama de impresión juega un papel crucial. A menudo, rotar el modelo puede reducir significativamente la cantidad de área que necesita soporte. Pensar en cómo se construye la pieza capa por capa y elegir una orientación que minimice los voladizos extensos puede ser la diferencia entre una impresión rápida y limpia, o un lío de soportes.

Utilizar las herramientas de análisis de voladizos incluidas en la mayoría de los softwares de diseño 3D es vital. Estas herramientas visualizan las áreas que requieren soporte, permitiendo al diseñador evaluar diferentes orientaciones y ajustar el diseño antes de iniciar la impresión. Considera la forma general de la pieza para encontrar la posición más eficiente.

Diseño Modular y Ensamblaje

Cuando sea posible, dividir un diseño complejo en módulos más pequeños puede eliminar la necesidad de soportes. Imprimir cada módulo individualmente y luego ensamblarlos permite construir geometrías intrincadas sin depender de estructuras de soporte extensas. Esto también ofrece flexibilidad para combinar diferentes materiales o colores.

El ensamblaje posterior lleva consigo la necesidad de uniones, ya sean encajes, tornillos o adhesivos. Sin embargo, el beneficio de evitar soportes complejos y la posibilidad de iterar sobre el diseño modular sin reimprimir toda la pieza suele superar los inconvenientes del proceso de ensamblaje. Este enfoque es especialmente útil para piezas grandes y complejas.

Diseñar las conexiones de forma ingeniosa es clave. Los encajes a presión o los puntos de pegamento bien ubicados pueden asegurar un ensamblaje fuerte y estable sin necesidad de soportes durante la impresión individual de los módulos que lo componen.

Uso Inteligente de Chaflanes y Redondeos

Añadir chaflanes (biseles) o redondeos a los bordes afilados puede reducir significativamente la necesidad de soportes. Estas pequeñas modificaciones suavizan las transiciones y disminuyen el ángulo de voladizo, permitiendo que la impresora construya la capa sin colapsar. Es una técnica sencilla pero efectiva.

En lugar de dejar voladizos rectos, incluso un pequeño redondeo puede hacer una gran diferencia. El software de diseño 3D facilita la aplicación de estas modificaciones, y el impacto en el diseño visual final suele ser mínimo. Experimentar con diferentes radios de redondeo puede optimizar la impresión.

La introducción de chaflanes aunados al uso de una buena orientación de la pieza puede disminuir considerablemente la necesidad de generar estructuras de soporte, resultando en impresiones con mejor acabado y tiempo de impresión menor.

Optimización de Geometrías Internas

Las geometrías internas complejas, como cámaras huecas o canales intrincados, a menudo requieren soportes. Simplificar estas geometrías, siempre que sea posible, puede eliminar la necesidad de estructuras de soporte internas. Considerar la funcionalidad de la pieza y eliminar detalles innecesarios puede agilizar el proceso de impresión.

En algunos casos, se pueden utilizar patrones de relleno optimizados para proporcionar soporte estructural interno sin necesidad de soportes adicionales. Experimentar con diferentes patrones de relleno, como honeycomb o gyroid, puede mejorar la resistencia de la pieza y reducir la necesidad de soportes.

Utilizar las herramientas de hollowing (ahuecamiento) en el software de diseño 3D puede vaciar el interior de la pieza, reduciendo el consumo de material y, en algunos casos, eliminando la necesidad de soportes internos. Controlar los orificios de escape es importante en este caso para una correcta impresión.

Software y Herramientas Avanzadas

Existen softwares de diseño 3D especializados en la optimización para la impresión 3D, como nTopology o SelfCAD, que ofrecen herramientas avanzadas para generar geometrías complejas con un mínimo de soportes. Estos programas permiten analizar las tensiones estructurales y optimizar el diseño para la impresión.

La mayoría de los softwares de slicing (como Cura, Simplify3D o PrusaSlicer) ofrecen herramientas de generación de soportes personalizables. Ajustar la densidad, el patrón y la adherencia de los soportes puede optimizar su uso y facilitar su eliminación posterior. Estos programas también permiten previsualizar la impresión y evaluar la necesidad de soportes.

Algunos softwares también permiten generar soportes personalizados, adaptados específicamente a la geometría de la pieza. Esta funcionalidad permite crear soportes más eficientes y fáciles de quitar, reduciendo el tiempo de post-procesado y mejorando el acabado de la impresión.

Conclusión

Optimizar el diseño para minimizar los soportes es una habilidad esencial para cualquier persona que trabaje con la impresión 3D. No se trata de evitar los soportes por completo, sino de utilizarlos de manera inteligente y eficiente, lo que se traduce en ahorros de tiempo, material y esfuerzo. Implementar las técnicas descritas en este artículo puede marcar una diferencia significativa en la calidad y eficiencia de sus impresiones.

Recuerde que la mejor estrategia dependerá del diseño específico, el material utilizado y la tecnología de impresión. La experimentación y la iteración son clave para encontrar la solución óptima. Al dominar estas técnicas, podrá liberar todo el potencial de la impresión 3D y crear objetos complejos y funcionales con mayor facilidad.

Deja una respuesta

Relacionado