Cómo modificar un modelo para mejorar su impresión en FDM

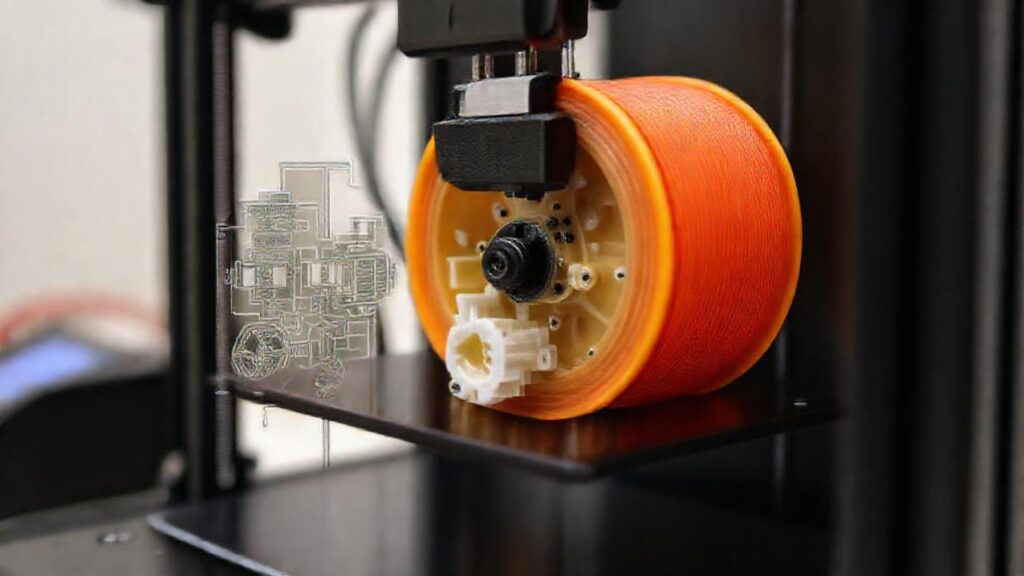

La impresión 3D se ha democratizado enormemente, permitiendo que tanto aficionados como profesionales den vida a sus diseños. Sin embargo, el proceso no siempre es directo; a menudo, un modelo diseñado en software necesita ajustes para ser impreso con éxito, especialmente con la tecnología FDM (Fused Deposition Modeling). Comprender las limitaciones de la FDM y saber cómo adaptar un modelo digital es crucial para obtener resultados óptimos.

Aunque existen otras tecnologías como la impresión con resina (SLA/DLP), la sinterización selectiva por láser (SLS) y otras, la FDM sigue siendo la más accesible y extendida debido a su relativa simplicidad y coste. Cada tecnología tiene sus propias ventajas y desventajas, pero si optamos por la FDM, es fundamental conocer las técnicas de modificación de modelos para maximizar su potencial y evitar frustraciones.

Orientación del Modelo

La orientación del modelo en la cama de impresión es quizá el factor más importante. Una mala orientación puede resultar en la necesidad de grandes soportes, una menor resistencia de la pieza o una superficie final de baja calidad. Una buena práctica es orientar la pieza de manera que se minimice el área de contacto con la cama y se reduzcan las voladizos que requieran soporte.

Considera las líneas de capa. La orientación del modelo determina la dirección en la que se depositan las capas de filamento. En general, es mejor orientar la pieza de forma que las líneas de capa estén perpendiculares a las fuerzas que actuaran sobre ella durante su uso. Esto mejora su resistencia estructural.

Finalmente, utiliza las herramientas de análisis de la orientación que ofrecen los slicers. Estas herramientas te ayudarán a visualizar el área que necesitará soportes y a identificar posibles problemas de impresión antes de iniciar el proceso, optimizando así el uso de material.

Optimización de Ángulos y Voladizos

Los voladizos, o partes del modelo que sobresalen sin soporte inferior, son un desafío común en la impresión FDM. Si el ángulo de un voladizo supera los 45 grados, casi siempre requerirá soportes, que luego deberán ser removidos. Una modificación fundamental consiste en reducir la longitud de estos voladizos cuando sea posible.

Si la geometría lo permite, puedes biselar los bordes de los voladizos. Biselar un borde significa suavizar la transición de una superficie vertical a horizontal creando un ángulo menor a 45 grados, disminuyendo la necesidad de soportes. Esta técnica es una forma efectiva de mejorar la estética de la impresión.

A veces, un rediseño sutil es la mejor solución. Considera dividir la pieza en componentes separados que puedan imprimirse sin soportes y luego se ensamblen. Esto puede requerir un poco más de trabajo de post-procesado, pero a menudo resulta en una pieza más limpia y fuerte.

Grosor de Paredes y Rellenos

El grosor de las paredes de tu modelo es crucial para su resistencia. Paredes demasiado delgadas pueden ser frágiles y romperse fácilmente, mientras que paredes demasiado gruesas pueden desperdiciar material y aumentar el tiempo de impresión. Un grosor de pared mínimo de 1.2 mm (generalmente equivalente a tres líneas de extrusión) suele ser un buen punto de partida.

El relleno, o infill, determina la densidad del interior de la pieza. Un relleno del 100% ofrece la máxima resistencia, pero también el máximo consumo de material y tiempo de impresión. El relleno ideal dependerá de la aplicación de la pieza; para piezas decorativas un 15-20% suele ser suficiente, mientras que para piezas funcionales se puede requerir un relleno del 50% o superior, optimizando la densidad.

Experimenta con diferentes patrones de relleno. Los slicers ofrecen una variedad de patrones de relleno, como lineal, enrejado, triangular, etc. Cada patrón afecta la resistencia y el peso de la pieza de manera diferente, así como al tiempo de impresión.

Refuerzo de Características Pequeñas

Las características pequeñas, como tornillos, pines o detalles finos, pueden ser difíciles de imprimir en FDM debido a la resolución limitada de la tecnología. Es importante engrosar estas características para asegurar que la impresora las reproduzca correctamente.

Considera agregar chaflanes o redondeos a las esquinas de las características pequeñas. Las esquinas afiladas son más propensas a deformarse o romperse durante la impresión. Redondeo o chaflanado de estas esquinas mejora la adherencia de la primera capa.

Si una característica es demasiado pequeña para ser impresa directamente, puedes considerar dividirla en múltiples partes que se puedan imprimir por separado y luego se ensamblen. Esto proporciona mayor control sobre la precisión y permite el uso de materiales y configuraciones de impresión más adecuadas.

Manejo de Puentes

Los puentes son voladizos horizontales, como un arco o una saliente, que se imprimen entre dos puntos de soporte. La FDM tiene dificultades para imprimir puentes largos sin que el filamento se caiga. Es importante minimizar la longitud de los puentes siempre que sea posible.

Aumenta la velocidad de impresión para los puentes. Una mayor velocidad permite que el filamento se enfríe más rápido, reduciendo la posibilidad de que se deforme y caiga. El ajuste fino de la velocidad es crítico para puentes exitosos.

Activa la configuración de "puente" en tu slicer. Esta configuración le indica a la impresora que deposite más filamento en la zona del puente, reforzando su estructura. Experimenta con la configuración de ventilación durante la impresión de puentes para optimizar el enfriamiento.

Conclusión

Modificar un modelo 3D para la impresión FDM es un proceso iterativo que requiere práctica y comprensión de las capacidades y limitaciones de la tecnología. No hay una solución única; cada modelo presenta desafíos únicos que requieren un enfoque personalizado. Experimentar con diferentes técnicas y configuraciones de impresión es la clave para obtener resultados óptimos.

Al dominar las técnicas de orientación, optimización de ángulos, grosor de paredes, refuerzo de características pequeñas y manejo de puentes, podrás imprimir una amplia gama de modelos con mayor facilidad, resistencia y calidad. Recuerda que la preparación del modelo es tan importante como la elección del material y la configuración del slicer, para lograr impresiones satisfactorias.

Deja una respuesta

Relacionado