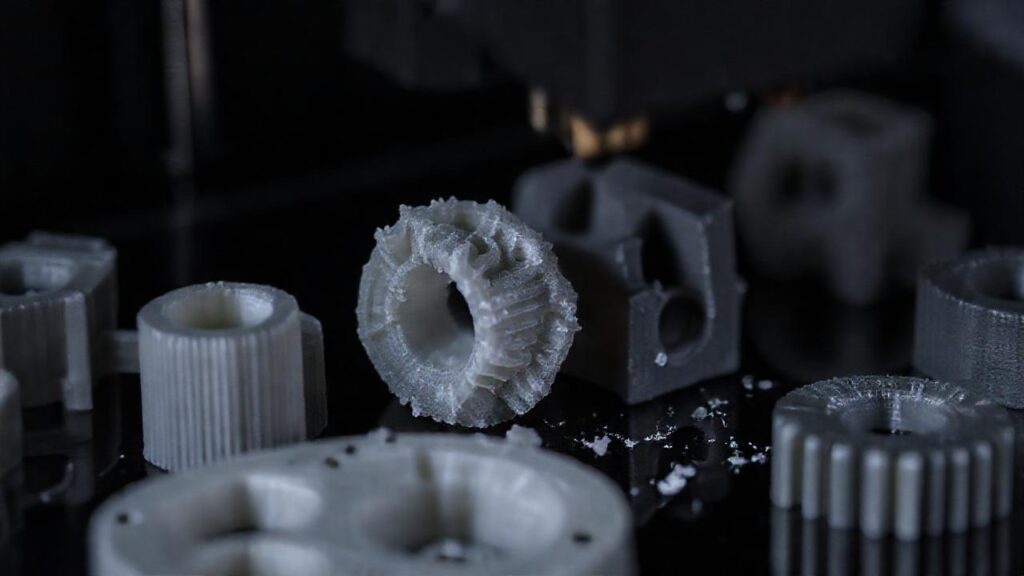

Cómo minimizar los defectos en piezas impresas en SLS

La sinterización selectiva por láser (SLS) ha emergido como una tecnología de fabricación aditiva poderosa, capaz de producir piezas funcionales de alta complejidad con gran precisión. Sin embargo, como cualquier proceso de fabricación, la SLS no es inmune a los defectos, que pueden comprometer la integridad estructural y el acabado superficial de las piezas. La comprensión de las causas de estos defectos y la implementación de estrategias para minimizarlos es crucial para aprovechar al máximo las capacidades de esta tecnología.

El éxito de la impresión SLS depende de un delicado equilibrio de parámetros de proceso, propiedades del material y diseño de la pieza. Desde la correcta elección del polvo hasta una gestión efectiva de la temperatura, cada etapa del proceso influye en la calidad final. Este artículo se centrará en identificar los defectos comunes en la impresión SLS y proporcionar directrices prácticas para su mitigación, cubriendo aspectos que van desde la preparación del archivo hasta el post-procesado.

Parámetros del Láser y Sinterización

La potencia del láser y la velocidad de escaneo son parámetros críticos que impactan directamente en la sinterización del polvo. Una potencia demasiado baja puede resultar en una fusión incompleta, generando piezas porosas o con falta de unión entre capas, afectando la resistencia mecánica. Por otro lado, una potencia excesiva puede provocar sobre-sinterización, deformaciones y emisiones excesivas de gases.

La velocidad de escaneo debe ajustarse en consecuencia a la potencia del láser y al tipo de material. Una velocidad demasiado alta con una potencia dada no permite una fusión adecuada, mientras que una velocidad lenta puede generar una acumulación excesiva de calor, causando deformaciones y caramelización del polvo circundante. Encontrar el equilibrio óptimo es fundamental.

La estrategia de escaneo, incluyendo el patrón (por ejemplo, meander, contorno, isla) y la separación entre los caminos del láser (hatch spacing), también influye en la calidad. Una separación excesiva puede generar huecos y debilidades estructurales, mientras que una separación muy pequeña puede aumentar el tiempo de impresión y la probabilidad de sobrecalentamiento.

Calidad y Gestión del Polvo

La calidad del polvo es un factor determinante en la impresión SLS. El polvo debe ser de un tamaño de partícula uniforme y tener una alta fluidez para asegurar una correcta distribución dentro del lecho de impresión. La humedad absorbida por el polvo también puede causar problemas, como aglomeraciones y una sinterización irregular.

Una buena gestión del polvo implica un almacenamiento adecuado, utilizándolo en un ambiente seco y protegido de la luz. Es esencial tamizar el polvo antes de cada uso para eliminar cualquier aglomerado y asegurar una distribución de tamaño de partícula homogénea. El polvo reciclado debe ser mezclado con polvo fresco en proporciones adecuadas para mantener la calidad.

La contaminación por partículas extrañas o polvo de impresiones anteriores también puede afectar la calidad de las piezas. Es importante mantener el sistema de impresión limpio y utilizar un sistema de filtrado eficiente para evitar la introducción de contaminantes en el ambiente de trabajo y en el polvo.

Diseño de la Pieza y Soporte

El diseño de la pieza juega un papel crucial en el éxito de la impresión SLS, especialmente en lo que respecta a la necesidad de estructuras de soporte. Aunque la SLS no requiere soportes en la misma medida que otras tecnologías (como la FDM o la resin), las áreas en voladizo significativas o las geometrías complejas pueden necesitar soporte para evitar deformaciones y garantizar una buena calidad superficial.

El diseño de los soportes debe ser cuidadoso para facilitar su eliminación después de la impresión. Deben ser lo suficientemente finos como para romperse fácilmente, pero lo suficientemente robustos como para soportar la pieza durante la impresión. La orientación de la pieza en el lecho de impresión también es importante para minimizar la necesidad de soporte y optimizar la resistencia estructural.

Considerar la contracción del material durante la sinterización es fundamental. El diseño de la pieza debe tener en cuenta esta contracción para asegurar que las dimensiones finales sean precisas. La simulación del proceso de sinterización puede ayudar a predecir la contracción y minimizar los errores dimensionales.

Control de Temperatura y Atmósfera

El control preciso de la temperatura es esencial para la sinterización SLS. La temperatura del lecho de impresión se debe mantener dentro de un rango específico para asegurar una correcta fusión del polvo y minimizar las tensiones internas en la pieza. Una temperatura demasiado baja puede generar piezas frágiles y con falta de unión, mientras que una temperatura demasiado alta puede causar deformaciones y deformaciones.

La atmósfera dentro de la cámara de impresión también es importante. La mayoría de los sistemas SLS utilizan una atmósfera de nitrógeno o argón para evitar la oxidación del polvo durante la sinterización. Mantener una atmósfera inerte asegura una mejor calidad superficial y propiedades mecánicas de la pieza.

La energía transferida al lecho de impresión, además de la del láser, afecta su temperatura. La conducción térmica desde las capas anteriores sinterizadas, el propio polvo, y la cámara circundante, debe ser gestionada para evitar gradientes térmicos indeseados y posibles problemas de deformación o cracking.

Post-Procesado y Eliminación del Polvo

Una vez finalizada la impresión, la pieza debe ser cuidadosamente extraída del lecho de polvo sin dañarla. La eliminación del polvo no sinterizado puede ser un proceso laborioso, ya que el polvo está atrapado en las geometrías internas y en las superficies texturizadas de la pieza. Utilizar un cepillo suave, aire comprimido y, en algunos casos, baños ultrasónicos puede ayudar a remover el polvo residual.

El acabado superficial de las piezas SLS puede ser granular y rugoso, dependiendo del material y de los parámetros de impresión. El post-procesado puede incluir lijado, pulido, granallado o recubrimiento para mejorar la apariencia y la funcionalidad de la pieza. La elección del método de post-procesado dependerá del material y de la aplicación final de la pieza.

Una correcta gestión del polvo residual es crucial para la sostenibilidad y la seguridad. El polvo no sinterizado debe ser reciclado de manera responsable o eliminado según las regulaciones locales. El sistema de filtración debe ser mantenido en buen estado para evitar la liberación de polvo al ambiente.

Conclusión

La impresión SLS ofrece una amplia gama de posibilidades para la fabricación de piezas complejas y funcionales. Sin embargo, para obtener resultados óptimos, es esencial comprender los factores que influyen en la calidad de la impresión y tomar medidas para minimizar los defectos. La optimización de los parámetros del láser, la gestión cuidadosa del polvo y una elección inteligente del diseño de la pieza son cruciales para el éxito.

Implementar un enfoque sistemático para la resolución de problemas, incluyendo la documentación de los parámetros de impresión, la inspección de las piezas y el análisis de los defectos, permitirá mejorar continuamente el proceso de impresión SLS y asegurar la producción de piezas de alta calidad. La inversión en el conocimiento y la experimentación con diferentes materiales y parámetros es fundamental para dominar esta prometedora tecnología de fabricación aditiva.

Deja una respuesta

Relacionado