Cómo lograr compatibilidad entre diferentes filamentos en una misma impresión

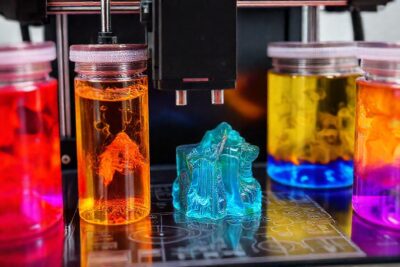

La impresión 3D ha avanzado exponencialmente, permitiendo la creación de objetos complejos con una amplia gama de materiales. Sin embargo, la posibilidad de combinar diferentes filamentos en una sola impresión presenta un desafío significativo que, de superarse, desbloquea un potencial creativo inmenso. Tradicionalmente, las impresoras 3D se optimizan para un tipo específico de material, generando problemas de adhesión, contracción diferencial y compatibilidad de temperaturas al intentar mezclar distintos polímeros.

Esta práctica, conocida como multi-material o multi-filamento, abre la puerta a funcionalidades mejoradas en los objetos impresos, como flexibilidad en zonas específicas, propiedades mecánicas optimizadas y la posibilidad de integrar múltiples colores o texturas. Dominar las técnicas para lograr una impresión exitosa con diferentes materiales requiere comprender las propiedades de cada material y cómo interactúan entre sí, así como ajustar los parámetros de la impresora en consecuencia.

Selección de Materiales Compatibles

Elegir los filamentos adecuados es el primer paso crucial. No todos los materiales funcionan bien juntos; la compatibilidad se basa principalmente en la similitud de sus temperaturas de impresión y coeficientes de expansión térmica. Por ejemplo, combinar PLA y ABS es propenso a fallos debido a sus grandes diferencias en temperatura de cama y boquilla, lo que causa problemas de adhesión y deformación.

Materiales como TPU (flexible) y PLA pueden coexistir, aunque se requiere calibración cuidadosa. Investigar la compatibilidad química y física entre los materiales es fundamental: evitar combinaciones que puedan generar reacciones adversas o una adhesión insuficiente entre capas. Herramientas en línea y foros especializados pueden proporcionar información valiosa sobre combinaciones exitosas.

La selección también debe considerar la aplicación final del objeto. Pensar en las propiedades deseadas para cada sección del modelo ayudará a elegir materiales con las características apropiadas. Priorizar la funcionalidad y rendimiento del objeto sobre la simple estética impulsará una mejor decisión.

Ajustes de Temperatura y Velocidad

Una vez seleccionados los materiales, es vital ajustar las temperaturas y velocidades de impresión para cada uno. Cada filamento requiere una temperatura de boquilla y cama óptima para una correcta extrusión y adhesión. El cambio entre materiales implica modificar estos parámetros "al vuelo", lo que requiere una impresora con capacidades avanzadas y algoritmos de control precisos.

La velocidad de impresión también influye en la compatibilidad. Reducir la velocidad al imprimir con un nuevo material permite una mejor adhesión y reduce el riesgo de fallos. Es crucial realizar pruebas con velocidades graduales para identificar el punto óptimo que equilibra la calidad de la impresión y el tiempo total.

La implementación de perfiles personalizados para cada material en el software de laminado (slicer) es esencial. Estos perfiles controlan la temperatura, la velocidad, el flujo de material y otros parámetros críticos, garantizando una impresión más consistente y fiable.

Estrategias de Adhesión entre Materiales

La adhesión entre diferentes filamentos es a menudo el mayor desafío. Aumentar la temperatura de la boquilla para el material que se aplica sobre el anterior puede mejorar la unión, pero hay que tener cuidado de no dañar el material base. Añadir una capa de "interfaz" con un material compatible con ambos filamentos puede ser una solución efectiva.

Diseñar el modelo con características que promuevan la adhesión, como superficies de contacto más amplias o geometrías de enclavamiento, también ayuda. Considerar la orientación de las capas puede influir en la resistencia de la unión. Una orientación que maximice el área de contacto entre los materiales será más resistente.

El uso de adhesivos específicos para impresión 3D, aplicados después de la impresión, puede proporcionar una unión adicional, aunque esto implica un paso de post-procesamiento. Explorar diferentes adhesivos y técnicas de aplicación es importante para encontrar la solución adecuada.

Purga y Minimización de Contaminación

Al cambiar entre filamentos, es fundamental purgar el material anterior para evitar la contaminación. La purga consiste en expulsar una cantidad suficiente de filamento nuevo hasta que el material antiguo se elimine completamente de la boquilla. Esta cantidad de filamento purgado se desperdicia, por lo que optimizar este proceso es crucial.

La contaminación puede causar problemas de adherencia, cambios de color inesperados y una disminución de las propiedades mecánicas. Utilizar una configuración de purga adecuada en el slicer y realizar pruebas para determinar la cantidad óptima de filamento necesario son pasos clave para mitigar este problema. El uso de un sistema de purga retráctil también es una opción a considerar, aunque añade complejidad.

Optimizar la trayectoria del movimiento de la impresora al cambiar de filamento puede minimizar las secuencias de purga. Planificar el orden de impresión para que los cambios de material se realicen en áreas menos visibles o donde la adhesión sea menos crítica puede reducir el desperdicio y mejorar la estética.

Consideraciones de Diseño para Multi-Material

El diseño del modelo debe tener en cuenta las limitaciones y ventajas de la impresión multi-material. Evitar cambios bruscos de material en áreas complejas o con detalles finos puede prevenir problemas de impresión. Simplificar la geometría y optimizar la orientación del modelo pueden mejorar la compatibilidad entre los filamentos.

El uso de geometrías de transición suaves entre materiales diferentes puede mejorar la adhesión y reducir el estrés en la unión. Diseñar el modelo con espacios vacíos o canales para el material de soporte facilita la eliminación del mismo, especialmente cuando se utiliza un material de soporte soluble. La correcta planificación del diseño simplificará los procesos posteriores.

Considerar las limitaciones de la impresora al diseñar el modelo. Algunas impresoras tienen un número limitado de extrusores, lo que restringe la cantidad de materiales que se pueden utilizar simultáneamente. Adaptar el diseño a las capacidades de la impresora es esencial.

Conclusión

La impresión 3D multi-material, aunque desafiante, ofrece infinitas posibilidades creativas y funcionales. La clave para el éxito radica en la comprensión profunda de las propiedades de los materiales, la calibración precisa de la impresora y la optimización del proceso de impresión. La experimentación constante y el aprendizaje continuo son fundamentales para dominar esta técnica.

A medida que la tecnología de impresión 3D continúa evolucionando, se espera que la compatibilidad entre diferentes filamentos se vuelva más fácil e intuitiva. El desarrollo de nuevos materiales con propiedades mejoradas y la optimización de los algoritmos de control de la impresora abrirán nuevas oportunidades para la creación de objetos cada vez más complejos y sofisticados.

Deja una respuesta

Relacionado