Cómo integrar piezas impresas en proyectos DIY con otros materiales

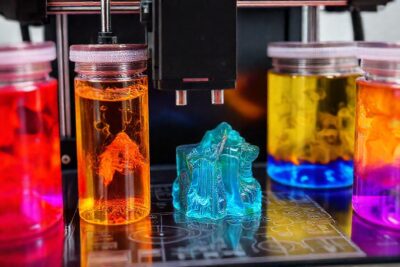

La impresión 3D ha revolucionado el mundo del “hazlo tú mismo” o DIY (Do It Yourself), abriendo un abanico de posibilidades para la creación de objetos personalizados y funcionales. Ya no es necesario depender de productos prefabricados; ahora, podemos diseñar e imprimir piezas a medida para complementar o incluso sustituir elementos en nuestros proyectos. Esta tecnología democratiza el acceso a la fabricación y potencia la imaginación, permitiendo a cualquier persona con una impresora 3D y un poco de creatividad, materializar sus ideas.

Sin embargo, el verdadero potencial de la impresión 3D en proyectos DIY reside en su capacidad para integrarse con otros materiales, como madera, metal, tela, electrónica, y más. La combinación estratégica de la precisión de la impresión 3D con las propiedades inherentes de materiales tradicionales ofrece soluciones innovadoras y duraderas. Aprender a combinar estos elementos es la clave para desbloquear proyectos más complejos y sofisticados, que van más allá de simples objetos impresos.

Diseño para la Integración

El primer paso para integrar piezas impresas en 3D con otros materiales es una planificación cuidadosa del diseño. No basta con crear una pieza que “encaje”, sino que debe estar específicamente concebida para interactuar con el material circundante. Considera las tolerancias, asegurar el correcto ajuste y prever cómo se unirán los componentes. Por ejemplo, si vas a integrar una pieza impresa en madera, necesitarás añadir espacio para las uniones atornilladas o encoladas.

Una técnica común es la inclusión de características específicas en el diseño, como agujeros, ranuras, muescas o pestañas que faciliten la unión mecánica o química con otros materiales. Estas características deben estar correctamente dimensionadas y ubicadas para asegurar un ensamblaje sólido y preciso. Piensa en cómo la pieza impresa se complementará con la forma y textura del material base.

Finalmente, la selección del filamento adecuado es crucial. Considera la resistencia, flexibilidad y adherencia cuando elijas el material para imprimir. PETG y ABS son opciones populares por su durabilidad y resistencia a impactos, mientras que PLA es más fácil de imprimir pero menos resistente. En algunos casos, el uso de filamentos reforzados con fibra de carbono o vidrio puede ser necesario para aplicaciones que requieran mayor resistencia.

Uniones Mecánicas: Tornillos, Pernos y Tuercas

Las uniones mecánicas son una forma sencilla y eficaz de integrar piezas impresas en 3D con otros materiales. La impresión 3D permite crear fácilmente puntos de fijación integrados en el diseño de la pieza, como agujeros roscados o simplemente agujeros para tornillos y pernos. Esto elimina la necesidad de añadir elementos adicionales como tuercas y arandelas.

Sin embargo, es importante tener en cuenta las limitaciones del material de impresión. El plástico puede ser menos resistente a la tensión que el metal, por lo que es crucial utilizar el tamaño de tornillo adecuado y no apretarlo demasiado para evitar dañar la pieza impresa. Considera el uso de insertos roscados metálicos para reforzar los agujeros roscados en piezas de plástico que estarán sujetas a cargas elevadas.

El uso de adhesivos también puede complementar las uniones mecánicas, proporcionando una mayor rigidez y resistencia. Combinar la fijación mecánica con un adhesivo adecuado puede crear una unión extremadamente robusta y duradera, ideal para proyectos que requieren alta estabilidad.

Adhesivos y Técnicas de Encolado

Seleccionar el adhesivo correcto es fundamental para una unión exitosa entre piezas impresas en 3D y otros materiales. No todos los pegamentos funcionan bien con todos los plásticos, y es importante considerar la superficie de contacto y las condiciones ambientales a las que estará expuesta la unión. Cianoacrilatos (super glue) son rápidos y fáciles de usar, pero pueden ser frágiles.

Para uniones más duraderas y resistentes, los epoxis suelen ser la mejor opción. Ofrecen una alta resistencia a la tensión y al impacto, y son compatibles con una amplia gama de materiales, incluyendo plásticos, metales y madera. Sin embargo, requieren una mezcla cuidadosa y un tiempo de curado más largo. Los adhesivos de poliuretano también son una buena alternativa, ofreciendo flexibilidad y resistencia a la intemperie.

Antes de aplicar el adhesivo, es crucial preparar las superficies correctamente. Lija ligeramente las superficies de contacto para aumentar la adherencia. Limpia ambas superficies con alcohol isopropílico para eliminar cualquier rastro de grasa, polvo o suciedad. Esto asegurará una unión fuerte y duradera.

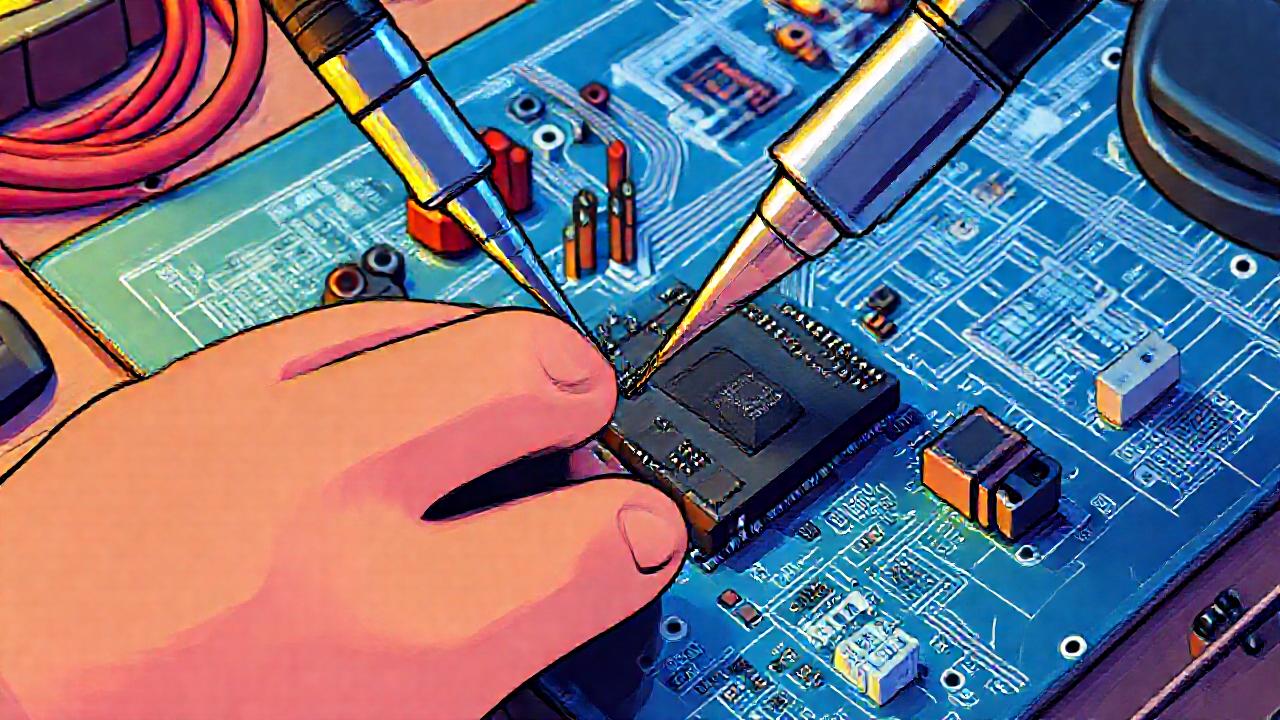

Integración con Electrónica

La impresión 3D y la electrónica son una combinación poderosa para proyectos DIY. Puedes imprimir carcasas personalizadas para tus proyectos electrónicos, soportes para placas de circuito impreso (PCB) o incluso componentes funcionales como interruptores y conectores. La clave está en diseñar cuidadosamente para alojar y proteger los componentes.

Al diseñar carcasas para electrónica, es importante considerar la disipación de calor. La impresión 3D puede crear estructuras que permitan la ventilación o la incorporación de disipadores de calor para evitar el sobrecalentamiento de los componentes. También es crucial dejar espacio suficiente para los cables y conectores, y asegurar que la carcasa sea fácil de abrir y cerrar para facilitar el mantenimiento.

La impresión 3D con filamentos conductores o la aplicación de pintura conductora permite la creación de circuitos directamente sobre la pieza impresa, abriendo nuevas posibilidades para la creación de dispositivos inteligentes y personalizados. Esta técnica aún está en desarrollo, pero tiene el potencial de revolucionar la forma en que diseñamos y fabricamos dispositivos electrónicos.

Acabado y Protección

Una vez integradas las piezas impresas en 3D con otros materiales, es importante considerar el acabado y la protección para asegurar su durabilidad y estética. Lijar, pintar o barnizar las piezas impresas puede mejorar su apariencia y resistencia a la abrasión y los rayos UV. El lijado también puede ayudar a suavizar las capas que se ven en las piezas impresas.

El uso de recubrimientos protectores, como lacas o barnices, puede proteger las piezas impresas de la humedad, los productos químicos y la decoloración. Estos recubrimientos también pueden mejorar la resistencia a los arañazos y los impactos. Es importante elegir un recubrimiento que sea compatible con el material de impresión y que se adapte al entorno en el que se utilizará el proyecto.

Finalmente, considera la posibilidad de aplicar tratamientos superficiales, como el pulido o el cepillado, para mejorar la textura y el brillo de la pieza impresa. Estos tratamientos pueden añadir un toque de profesionalidad y sofisticación a tus proyectos DIY, elevándolos a un nivel superior.

Conclusión

La integración de piezas impresas en 3D con otros materiales es una habilidad valiosa para cualquier entusiasta del DIY. Permite la creación de proyectos personalizados, funcionales y estéticamente agradables que serían imposibles de realizar con métodos de fabricación tradicionales. La clave del éxito reside en una planificación cuidadosa, un diseño inteligente y la selección adecuada de materiales y técnicas de unión.

El futuro de los proyectos DIY con impresión 3D es prometedor. A medida que la tecnología de impresión 3D continúa avanzando, veremos materiales más avanzados, procesos de impresión más rápidos y herramientas de diseño más intuitivas. Esto abrirá aún más posibilidades para la innovación y la creatividad, permitiendo a los entusiastas del DIY construir un mundo de objetos personalizados y funcionales.

Deja una respuesta

Relacionado