Cómo identificar los mejores filamentos para implantes médicos

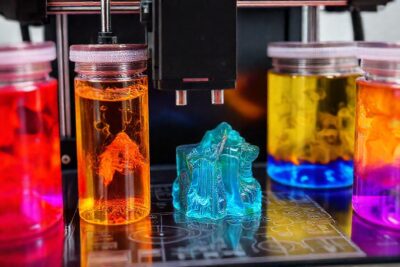

La impresión 3D ha revolucionado numerosos campos, y la medicina y la salud no son una excepción. La capacidad de crear estructuras personalizadas, complejas y precisas ha abierto puertas a nuevas posibilidades en la fabricación de implantes, prótesis, modelos quirúrgicos y herramientas personalizadas. Sin embargo, la selección del material adecuado, específicamente el filamento, es crucial para garantizar la seguridad y eficacia de estos dispositivos médicos.

La biocompatibilidad, la resistencia mecánica y la esterilizabilidad son solo algunos de los factores que deben considerarse al elegir el filamento ideal para una aplicación médica. El avance en el desarrollo de nuevos materiales y técnicas de impresión 3D exige una comprensión profunda de las propiedades de cada filamento para optimizar el rendimiento y minimizar los riesgos asociados al uso de implantes médicos impresos. Esta guía explorará los filamentos más comunes y prometedores para implantes, ofreciendo una visión general de sus beneficios y limitaciones.

Polietilcetona (PEEK)

El PEEK es un polímero termoplástico de alto rendimiento y ampliamente utilizado en aplicaciones médicas debido a su excepcional biocompatibilidad. Su resistencia a la degradación química y su estabilidad térmica lo convierten en una opción ideal para implantes que requieren una larga duración y exposición a entornos biológicos hostiles. Además, el PEEK puede ser esterilizado utilizando métodos comunes, como el autoclave, sin comprometer sus propiedades.

Una de las principales ventajas del PEEK es su alta resistencia mecánica, comparable a la del hueso humano, lo que lo hace adecuado para implantes ortopédicos y espinales. La flexibilidad del PEEK también es beneficiosa, ya que permite una mejor adaptación a la anatomía del paciente y reduce el riesgo de estrés por concentraciones. Sin embargo, su costo es relativamente elevado en comparación con otros filamentos.

Aunque el PEEK presenta excelentes características, su procesamiento puede ser desafiante. Requiere altas temperaturas de impresión y una cama caliente bien calibrada para evitar la deformación o el colapso de la pieza. Su sensibilidad a la humedad también exige un almacenamiento adecuado para mantener sus propiedades antes de la impresión.

Ácido Poliláctico (PLA)

El PLA es un polímero biodegradable derivado de recursos renovables, como el maíz o la caña de azúcar, lo que lo convierte en una opción sostenible para la impresión 3D médica. Su relativa facilidad de impresión y su bajo costo lo han convertido en un material popular para la creación de modelos quirúrgicos, guías de corte y prototipos. Debido a su biodegradabilidad, el PLA es particularmente adecuado para aplicaciones temporales.

A pesar de sus ventajas, el PLA presenta limitaciones en cuanto a su resistencia mecánica y su temperatura de transición vítrea, lo que lo hace menos adecuado para implantes permanentes sometidos a cargas significativas. No obstante, se están desarrollando formulaciones modificadas de PLA con mayor resistencia y durabilidad, ampliando su rango de aplicaciones potenciales. Su aplicación se centra en áreas donde la resistencia a largo plazo no es crítica.

La biocompatibilidad del PLA es generalmente buena, pero puede variar dependiendo del proceso de fabricación y los aditivos utilizados. Es fundamental utilizar PLA de grado médico certificado para garantizar la seguridad del paciente, especialmente en aplicaciones que involucran contacto directo con tejidos vivos. La esterilización del PLA también requiere cuidado, ya que altas temperaturas pueden afectar su integridad.

Policarbonato (PC)

El policarbonato es un termoplástico de ingeniería conocido por su excepcional resistencia al impacto y su alta transparencia. En el campo médico, se utiliza para fabricar dispositivos que requieren durabilidad y resistencia a la esterilización, como carcasas de instrumentos quirúrgicos, protectores faciales y componentes de prótesis. Su capacidad para ser esterilizado mediante diversas técnicas lo convierte en una opción versátil.

El PC presenta una buena biocompatibilidad, aunque puede requerir un recubrimiento adicional para mejorar su aceptación por el cuerpo en algunas aplicaciones. Su rigidez y tenacidad lo hacen adecuado para componentes que necesitan soportar fuerzas significativas, como las conexiones de prótesis. A pesar de su resistencia, el PC es susceptible a la degradación por rayos UV, lo que puede limitar su uso en aplicaciones expuestas a la luz solar.

La impresión con PC puede ser compleja, ya que requiere altas temperaturas de impresión y una excelente adhesión a la cama caliente. La tendencia del PC a la absorción de humedad también exige un secado cuidadoso del filamento antes de la impresión para evitar problemas de calidad.

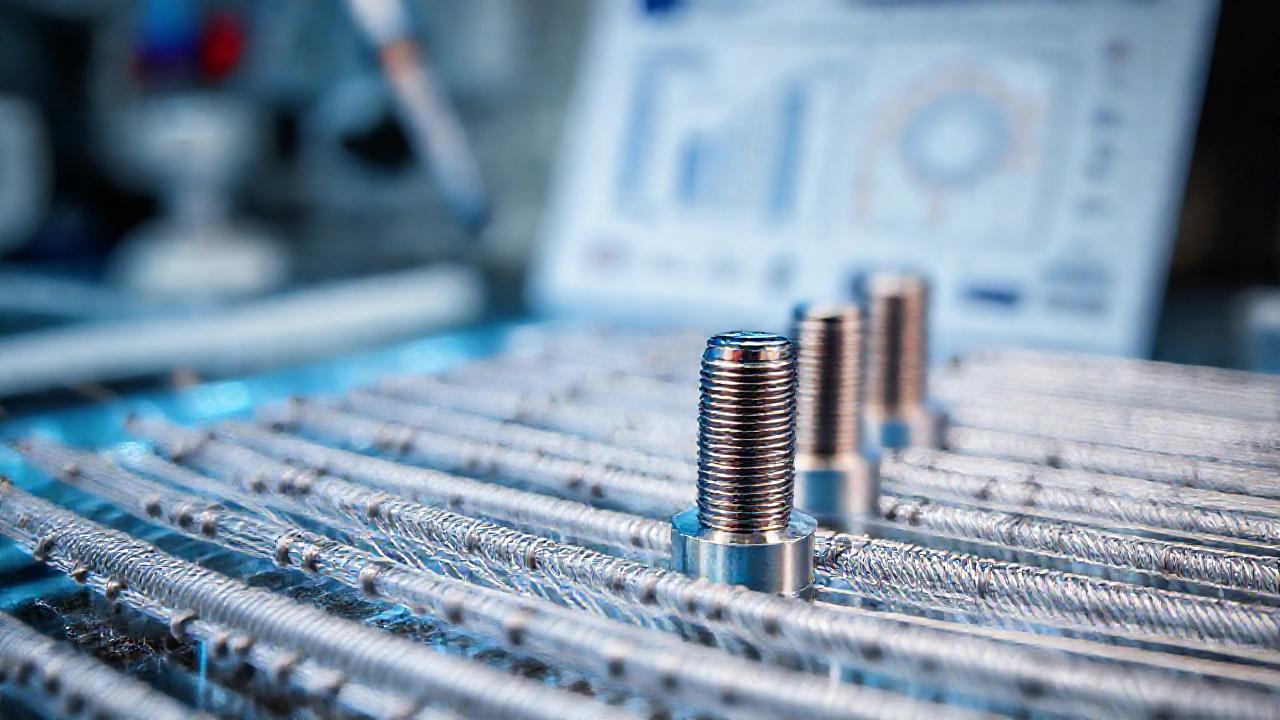

Titanio y sus aleaciones

El titanio y sus aleaciones, como el Ti6Al4V, son materiales ampliamente reconocidos por su excelente biocompatibilidad y su alta resistencia mecánica. Su capacidad para integrarse con el tejido óseo lo convierte en una opción ideal para implantes ortopédicos, dentales y maxilofaciales. La impresión 3D de titanio permite la creación de estructuras porosas que favorecen la osteointegración.

La impresión 3D de titanio generalmente se realiza mediante la fusión selectiva por láser (SLM) o la fusión por haz de electrones (EBM), que son procesos más complejos y costosos que la impresión con filamentos plásticos. Estos procesos requieren un ambiente controlado y personal especializado. El resultado, sin embargo, es una pieza con una densidad y resistencia comparables a las del titanio forjado.

El alto costo del material y del proceso de impresión limita en ocasiones la aplicación del titanio en la fabricación de grandes volúmenes de implantes. Sin embargo, su superior biocompatibilidad y resistencia a la corrosión lo convierten en la opción preferida para aplicaciones críticas donde la durabilidad y la seguridad son primordiales.

Nylon (Poliamida)

El nylon, o poliamida, es un polímero termoplástico conocido por su alta tenacidad, flexibilidad y resistencia a la abrasión. Este material es utilizado en medicina para la fabricación de instrumentos quirúrgicos, catéteres y dispositivos médicos que requieren flexibilidad y durabilidad. La posibilidad de esterilizar el nylon lo hace apto para aplicaciones en entornos estériles.

Existen diferentes tipos de nylon, como el Nylon 12, que ofrece una biocompatibilidad mejorada y una menor absorción de humedad en comparación con otros tipos. Esto lo hace una opción viable para aplicaciones que involucran contacto prolongado con tejidos vivos. Sin embargo, el nylon tiende a absorber humedad del ambiente, lo que puede afectar sus propiedades mecánicas y la calidad de la impresión.

La impresión con nylon requiere una cama caliente bien calibrada y un ambiente seco para evitar la deformación y la delaminación. El nylon también requiere temperaturas de impresión más altas y flujo de aire controlado para garantizar una adherencia adecuada entre capas. La impresión exitosa del nylon depende de una cuidadosa optimización de los parámetros.

Conclusión

La elección del filamento correcto para implantes médicos es un proceso complejo que requiere una consideración cuidadosa de las propiedades del material, la aplicación específica y las necesidades del paciente. Los filamentos como el PEEK, el PLA, el policarbonato, el titanio y el nylon ofrecen diferentes ventajas y desventajas en términos de biocompatibilidad, resistencia mecánica, facilidad de impresión y costo. La investigación continua y el desarrollo de nuevos materiales están ampliando las posibilidades para la impresión 3D en medicina y salud.

A medida que la tecnología evoluciona, se espera que veamos una mayor adopción de la impresión 3D en la fabricación de implantes personalizados y dispositivos médicos innovadores. La clave para el éxito radicará en la capacidad de seleccionar el filamento óptimo para cada aplicación, garantizando la seguridad, la eficacia y la durabilidad de estos dispositivos que mejoran la calidad de vida de los pacientes. El futuro de la medicina está intrínsecamente ligado a la innovación en materiales y procesos de fabricación aditiva.

Deja una respuesta

Relacionado