Cómo calibrar correctamente una impresora SLS para obtener mejores resultados

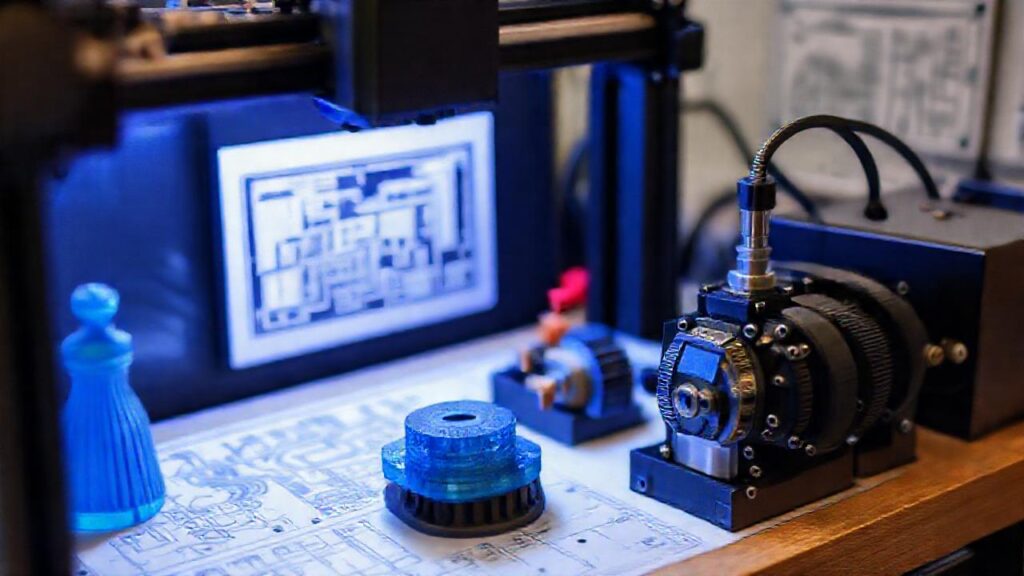

La impresión 3D ha revolucionado la fabricación, permitiendo la creación de prototipos y piezas finales con una flexibilidad y precisión sin precedentes. Dentro de las diversas tecnologías disponibles, la sinterización selectiva por láser (SLS) destaca por su capacidad para producir piezas complejas y duraderas utilizando una amplia gama de materiales, principalmente polímeros en polvo. Sin embargo, sacar el máximo partido a una impresora SLS requiere una calibración meticulosa para garantizar la calidad, precisión y repetibilidad en cada impresión.

Dominar el proceso de calibración de una impresora SLS no solo optimiza la calidad de las piezas, sino que también minimiza el desperdicio de material y prolonga la vida útil del equipo. Un sistema mal calibrado puede conducir a problemas como deformaciones, uniones deficientes, o incluso daños en la máquina. Por lo tanto, dedicar tiempo y esfuerzo a la configuración inicial y el mantenimiento regular es crucial para obtener resultados profesionales y rentables.

Niveles de la Plataforma de Construcción

La correcta nivelación de la plataforma de construcción es fundamental en cualquier impresora 3D, y en la SLS no es diferente. Una plataforma desnivelada puede resultar en una adhesión inconsistente del polvo, lo que lleva a deformaciones o incluso al fallo de la impresión. Comenzar comprobando la planitud de la plataforma con herramientas de medición precisas o utilizando las funciones de calibración automática integradas en la mayoría de las impresoras SLS modernas.

La mayoría de las impresoras SLS permiten un ajuste fino de la altura de la plataforma en varios puntos. Utiliza estos ajustes para conseguir una superficie perfectamente nivelada. La calibración debe realizarse tanto para la plataforma en frío como en caliente, ya que los materiales pueden experimentar expansión térmica durante el proceso de impresión.

Una vez ajustada la plataforma, es vital realizar una prueba de impresión sencilla, como un cubo delgado, para verificar la adhesión del polvo en diferentes áreas de la plataforma. Observa cuidadosamente la pieza resultante en busca de cualquier signo de deformación o desprendimiento, y ajusta la nivelación según sea necesario.

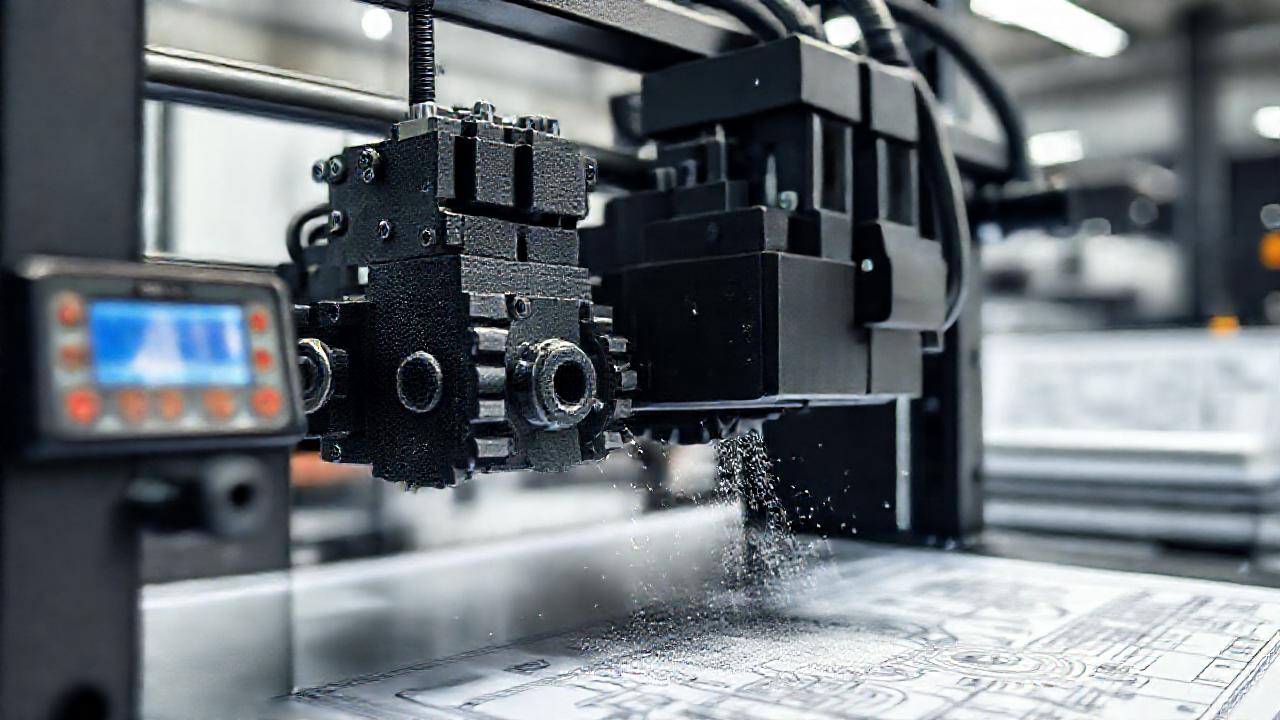

Configuración del Láser

La potencia y velocidad del láser son parámetros críticos que impactan directamente en la calidad de la sinterización. Una potencia insuficiente puede resultar en una unión débil entre las partículas de polvo, mientras que una potencia excesiva puede provocar deformaciones y quemaduras de la superficie. La configuración óptima dependerá del material utilizado y del tamaño de las partículas, así como de la geometría de la pieza.

El software de la impresora SLS te permitirá ajustar estos parámetros, y es recomendable comenzar con los valores recomendados por el fabricante del material. Realiza pruebas incrementales, aumentando o disminuyendo la potencia y velocidad del láser en pequeños incrementos, para determinar la configuración ideal. La observación cuidadosa de la pieza impresa es crucial durante este proceso.

Presta especial atención a la calidad de los bordes y la densidad de la pieza. Los bordes deben ser nítidos y definidos, y la pieza debe ser sólida y uniforme. Evita configuraciones que resulten en una sinterización incompleta o en una textura porosa.

Gestión de la Temperatura

Controlar la temperatura tanto del lecho de impresión como de la cámara de polvo es vital para obtener resultados consistentes en SLS. La temperatura del lecho de impresión debe ser lo suficientemente alta para permitir una buena adhesión del polvo, pero no tan alta como para causar deformaciones. La temperatura de la cámara, por su parte, influye en la fluidez del polvo y en la calidad de la sinterización.

La mayoría de las impresoras SLS tienen sistemas de control de temperatura precisos, pero es importante verificar que estén funcionando correctamente. Utiliza un termómetro externo para comprobar la precisión de la temperatura en diferentes puntos del lecho y de la cámara. Ajusta la configuración según sea necesario para mantener las temperaturas dentro del rango recomendado para el material específico.

Una temperatura inadecuada puede provocar problemas como curling (deformación de las esquinas), craquelado o una mala unión entre las capas. Además, la regulación precisa de la temperatura ayuda a minimizar el estrés térmico en la pieza, reduciendo las posibilidades de deformación.

Flujo y Distribución del Polvo

Un flujo de polvo correcto y uniforme es esencial para asegurar una distribución homogénea del material sobre la plataforma de construcción. Un flujo interrumpido o desigual puede resultar en áreas sin sinterizar o en una adhesión incorrecta, afectando la calidad de la impresión. Verifica que el sistema de distribución de polvo esté limpio y libre de obstrucciones.

La mayoría de las impresoras SLS utilizan un sistema de rodillo o cuchilla para distribuir el polvo. Asegúrate de que este sistema esté funcionando correctamente y que no haya fugas de polvo. Ajusta la velocidad y la altura del sistema de distribución para obtener una capa de polvo uniforme y consistente. La densidad de la capa de polvo es un factor crucial para la calidad de la impresión.

Controla visualmente la distribución del polvo antes de cada capa de sinterización. Busca áreas donde el polvo esté demasiado delgado o demasiado grueso, y ajusta la configuración del sistema de distribución según sea necesario.

Parámetros de Barrido (Scan Strategy)

El patrón de escaneo del láser, conocido como estrategia de barrido, influye en la velocidad de impresión, la calidad de la superficie y la resistencia mecánica de la pieza. Diferentes estrategias de barrido pueden ser más adecuadas para diferentes geometrías y materiales. Experimentar con diferentes patrones, como líneas rectas, zig-zag o contornos, puede ayudarte a optimizar la eficiencia del proceso.

Presta atención a la dirección del escaneo y a la distancia entre las líneas de barrido. Una dirección de escaneo incorrecta puede provocar deformaciones o anisotropía en la pieza. Una distancia demasiado grande entre las líneas de barrido puede resultar en una sinterización incompleta. La precisión con la que el láser sigue el contorno de la pieza es crucial.

Considera la posibilidad de utilizar diferentes estrategias de barrido para diferentes partes de la pieza. Por ejemplo, puedes utilizar un barrido detallado para las áreas que requieren una alta precisión y un barrido más rápido para las áreas menos críticas, optimizando así el tiempo de impresión y el consumo de energía.

Conclusión

La calibración de una impresora SLS es un proceso complejo y continuo, pero esencial para obtener resultados de alta calidad y fiables. Invertir tiempo y esfuerzo en la calibración inicial y el mantenimiento regular no solo mejora la precisión y la repetibilidad de las impresiones, sino que también prolonga la vida útil del equipo y reduce el desperdicio de material. Recuerda que cada material y cada geometría de pieza pueden requerir ajustes específicos.

La clave para el éxito reside en la paciencia, la experimentación y la observación cuidadosa. Consulta la documentación del fabricante de la impresora y del material, y no dudes en realizar pruebas incrementales para optimizar los parámetros de impresión. Dominar los conceptos y técnicas descritos en este artículo te permitirá desbloquear todo el potencial de tu impresora SLS y producir piezas de una calidad excepcional.

Deja una respuesta

Relacionado