Cómo ajustar archivos STL para obtener mejor calidad en G-code final

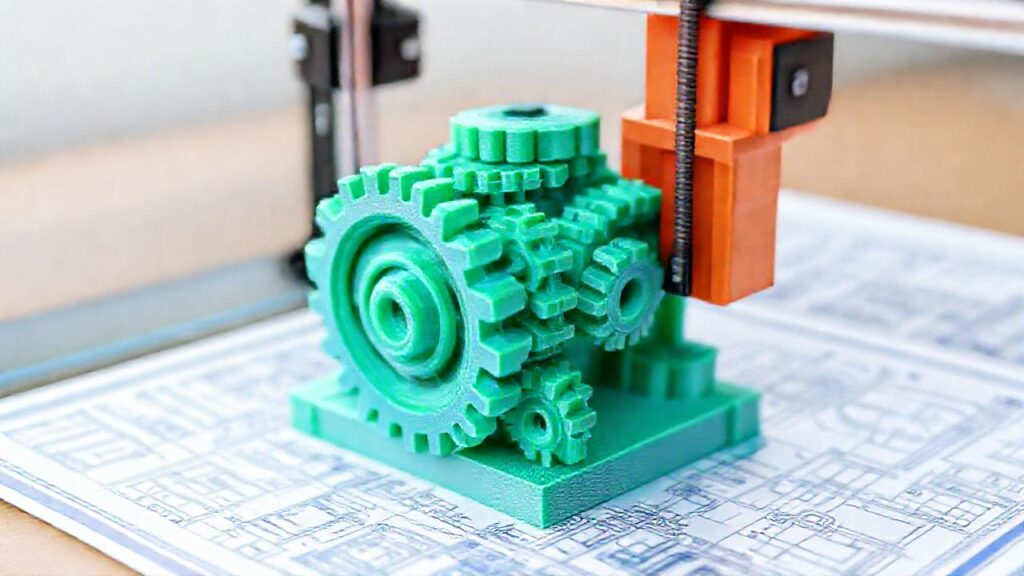

La impresión 3D se ha democratizado enormemente en los últimos años, pero obtener resultados de alta calidad no siempre es tan sencillo como presionar un botón. Un factor crucial que determina la calidad de la impresión final es la preparación adecuada de los archivos que alimentan la impresora, específicamente los archivos STL y G-code. La conversión de un modelo 3D a un formato imprimible implica varios pasos y ajustes que pueden marcar la diferencia entre una pieza funcional y una pila de plástico.

Generalmente, el proceso comienza con un archivo STL, que define la geometría de la pieza, y se completa con un software de "slicing" que lo transforma en G-code, un lenguaje de programación que la impresora 3D entiende. Sin embargo, un archivo STL mal optimizado puede generar G-code ineficiente, prolongando el tiempo de impresión, aumentando el consumo de material y, lo más importante, comprometiendo la precisión de la pieza final. De ahí la importancia de entender cómo preparar los archivos STL para maximizar la calidad del G-code generado.

Verificación y Reparación de STL

El primer paso es siempre verificar la integridad del archivo STL. A menudo, los modelos descargados o creados pueden contener errores geométricos, como agujeros, caras invertidas o aristas no manifold. Estos errores pueden hacer que el software de slicing falle o genere resultados inesperados en la impresión. Existen herramientas online y software dedicado, como Meshmixer o Netfabb Basic, que permiten identificar y reparar automáticamente estos problemas.

Es importante recordar que la reparación automática no siempre es perfecta. A veces, es necesario intervenir manualmente para solucionar errores complejos. Una buena práctica es examinar el modelo en 3D antes y después de la reparación para asegurarse de que no se hayan introducido distorsiones significativas. La prevención, mediante el uso de software de modelado robusto y siguiendo buenas prácticas de diseño, es siempre la mejor estrategia.

Prestar atención a la resolución del archivo STL también es crucial. Un archivo con demasiada resolución generará un G-code innecesariamente grande y complejo, sin mejorar significativamente la calidad de la impresión. Ajustar la tolerancia en el software de modelado durante la exportación a STL puede ayudar a encontrar un equilibrio óptimo entre precisión y tamaño de archivo.

Orientación de la Pieza

La orientación de la pieza en la plataforma de impresión es un factor determinante en la calidad final. Considerar la geometría de la pieza y sus características importantes es fundamental para elegir la mejor orientación. Evitar grandes superficies en contacto con la plataforma puede reducir la necesidad de soportes, mientras que orientar las caras más detalladas hacia arriba puede mejorar su resolución.

La orientación también afecta la resistencia de la pieza. La impresión por capas puede crear debilidades en ciertas direcciones, por lo que es importante tener en cuenta las fuerzas que la pieza soportará en su uso final. Experimentar con diferentes orientaciones y analizar las capas generadas por el software de slicing puede ayudar a optimizar la durabilidad de la pieza.

Finalmente, hay que tener en cuenta las limitaciones de la impresora 3D. Algunas orientaciones pueden requerir un soporte excesivo, lo que aumenta el consumo de material y el tiempo de impresión, y puede dejar marcas visibles en la superficie de la pieza. La optimización de la orientación es un compromiso entre calidad, resistencia y eficiencia.

Ajustes de Soporte

Cuando la geometría de la pieza lo requiere, es necesario generar soportes para evitar el colapso de voladizos o áreas en suspensión. La configuración de los soportes es un aspecto crucial para una impresión exitosa. Es importante elegir un patrón de soporte adecuado que proporcione suficiente soporte sin ser demasiado difícil de remover.

La densidad y el grosor de los soportes también influyen en su facilidad de remoción y en la calidad de la superficie de la pieza. Un soporte demasiado denso puede ser difícil de quitar y dejar marcas visibles, mientras que uno demasiado ligero puede no proporcionar suficiente soporte. La modificación manual de los soportes en el software de slicing puede ser útil para optimizar su ubicación y configuración.

Considera utilizar materiales de soporte solubles o de diferentes colores para facilitar su remoción. Esto puede simplificar significativamente el proceso de post-procesamiento y mejorar la acabado superficial de la pieza final. Un buen diseño de soporte no solo asegura la imprimibilidad, sino que también minimiza el trabajo de post-procesamiento.

Configuración de Relleno (Infill)

El relleno es la estructura interna de la pieza que proporciona soporte y rigidez. La densidad del relleno afecta directamente el peso, la resistencia y el tiempo de impresión de la pieza. Un relleno más denso aumenta la resistencia y el peso, pero también prolonga el tiempo de impresión y consume más material.

El patrón de relleno también juega un papel importante. Existen diferentes patrones, como lineal, cúbico, hexagonal o gyroid, cada uno con sus propias características y ventajas. El patrón gyroid, por ejemplo, ofrece una excelente relación entre resistencia y peso, pero puede ser más complejo de imprimir que un patrón lineal.

Experimentar con diferentes configuraciones de relleno es crucial para encontrar el equilibrio adecuado entre resistencia, peso y tiempo de impresión. La adaptación del relleno según las necesidades específicas de la pieza, como utilizar un relleno más denso en áreas críticas, puede optimizar el rendimiento de la impresión.

Ajustes de Perfil de Impresión

Por último, la configuración del perfil de impresión en el software de slicing es fundamental. Factores como la temperatura de la boquilla, la velocidad de impresión, la altura de capa y la adhesión a la plataforma influyen en la calidad final de la pieza. Cada material de filamento tiene sus propias especificaciones de impresión óptimas, por lo que es importante consultar las recomendaciones del fabricante.

La altura de capa, en particular, tiene un impacto significativo en la resolución y el tiempo de impresión. Una altura de capa más pequeña produce una superficie más lisa, pero también aumenta el tiempo de impresión. El ajuste de la velocidad de impresión es crucial; si es demasiado alta, puede generar errores de impresión, mientras que si es demasiado baja, prolongará el tiempo de impresión sin mejorar significativamente la calidad.

La calibración fina de estos parámetros puede hacer una gran diferencia en el resultado final. La experimentación con diferentes perfiles de impresión y el análisis de los resultados es la clave para obtener las mejores piezas posibles de tu impresora 3D.

Conclusión

Preparar adecuadamente los archivos STL y configurar correctamente el software de slicing son pasos esenciales para lograr impresiones 3D de alta calidad. La inversión de tiempo en estos procesos se traduce en piezas más precisas, resistentes y estéticamente agradables. No subestimes el poder de la optimización, ya que incluso pequeños ajustes pueden tener un impacto significativo en el resultado final.

En definitiva, el éxito en la impresión 3D reside en comprender las interrelaciones entre el diseño del modelo, la configuración del software y las capacidades de la impresora. Dominar estos aspectos te permitirá desbloquear todo el potencial de esta tecnología y crear proyectos impresionantes con facilidad y confianza.

Deja una respuesta

Relacionado