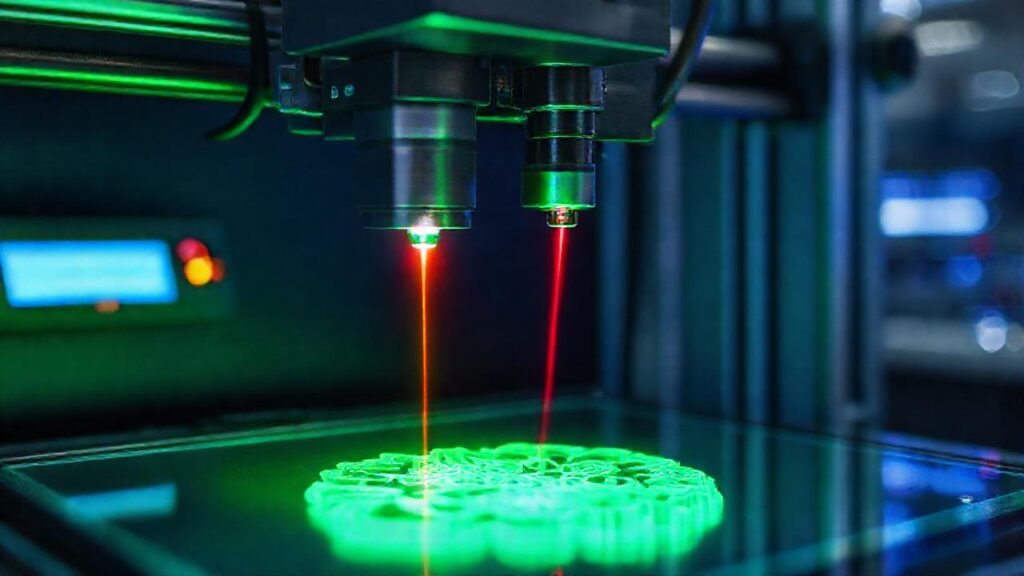

Qué papel juegan los láser en las impresoras 3D de alta precisión

La impresión 3D ha revolucionado la manufactura, permitiendo la creación de objetos complejos con una flexibilidad sin precedentes. Inicialmente vista como una herramienta para prototipado rápido, la tecnología ha madurado y se utiliza cada vez más en la producción de piezas finales en diversas industrias, desde la aeroespacial hasta la medicina. La clave de esta evolución reside en las continuas innovaciones en los diferentes procesos de impresión 3D, y el papel de los láseres en aquellas que buscan la máxima precisión es fundamental.

Los procesos de impresión 3D que emplean láseres, como la estereolitografía (SLA), la sinterización láser selectiva (SLS) y la fusión láser selectiva (SLM), ofrecen una resolución y calidad de superficie superiores en comparación con otras tecnologías. Este nivel de detalle es crucial para aplicaciones donde las tolerancias son estrechas y la funcionalidad del material es crítica. La continua búsqueda de nuevos materiales y optimización de los parámetros láser impulsa aún más las capacidades de estas tecnologías.

Estereolitografía (SLA) y la Cura con Luz

La Estereolitografía (SLA) es una de las primeras tecnologías de impresión 3D y utiliza un láser ultravioleta para curar selectivamente resina líquida foto-sensible, capa por capa. El láser traza la forma del objeto en la superficie de la resina, solidificándola y formando la primera capa. La precisión de la SLA se debe a la longitud de onda del láser y la calidad de la resina, permitiendo detalles finos y superficies lisas.

Una característica importante de la SLA es su capacidad para crear objetos con gran detalle y complejidad geométrica. Sin embargo, el proceso requiere estructuras de soporte para evitar deformaciones durante la curación. El diseño de estas estructuras es crucial para obtener resultados optimos y minimizar el post-procesamiento. Los avances en software permiten automatizar la generación de soportes, optimizando el uso de material y la facilidad de remoción.

Las resinas utilizadas en SLA se han diversificado enormemente, ofreciendo diferentes propiedades mecánicas y ópticas. Desde resinas estándar para prototipos, hasta materiales flexibles, transparentes y resistentes a altas temperaturas, la variedad abre nuevas posibilidades para aplicaciones especificas. La investigación en nuevos polímeros foto-sensibles continúa expandiendo las fronteras de esta tecnología.

Sinterización Lasér Selectiva (SLS): Polvos y Precisión

La Sinterización Láser Selectiva (SLS) utiliza un láser de alta potencia, generalmente de CO2 o fibra, para fusionar selectivamente partículas de polvo de polímero. Una fina capa de polvo se extiende sobre la plataforma de construcción y el láser traza la sección transversal del objeto, fusionando las partículas y creando la primera capa. Este proceso se repite capa por capa hasta obtener el objeto final. La ventaja principal de SLS es que no requiere estructuras de soporte, ya que el polvo no sinterizado actúa como soporte para la capa superior.

SLS permite trabajar con una amplia gama de materiales poliméricos, como nylon, polipropileno, y elastómeros. La selección del material adecuado es fundamental para obtener las propiedades mecánicas deseadas. La rugosidad superficial de las piezas SLS es mayor que en SLA, pero se puede mejorar mediante post-procesamientos como el pulido químico o el granallado.

El control preciso de los parámetros del láser, como la potencia, la velocidad de escaneo y el tamaño del punto, es crucial para optimizar la calidad de la pieza. La optimización de estos parámetros no solo afecta la precisión dimensional, sino también la densidad y las propiedades mecánicas del material sinterizado.

Fusión Láser Selectiva (SLM): Metales a la Carta

La Fusión Láser Selectiva (SLM) es similar a SLS, pero utiliza un láser de alta potencia para fusionar completamente partículas de polvo metálico. Esto permite la creación de piezas metálicas densas con propiedades mecánicas comparables a las de las piezas fabricadas mediante métodos tradicionales. La robustez de las piezas SLM las hace ideales para aplicaciones exigentes en la industria aeroespacial, automotriz y médica.

SLM trabaja con una amplia gama de metales, incluyendo titanio, aluminio, acero inoxidable y aleaciones de níquel. La elección del material depende de la aplicación específica y de las propiedades necesarias, como la resistencia a la corrosión, la resistencia a la tracción y la conductividad térmica. La necesidad de atmósferas controladas, como argón o nitrógeno, es esencial para evitar la oxidación del metal durante el proceso.

El control preciso de los parámetros del láser es aún más crítico en SLM que en SLS, debido a las altas temperaturas involucradas y la necesidad de lograr una fusión completa de las partículas metálicas. La temperatura controlada y la velocidad de enfriamiento influyen directamente en la microestructura del material y, por lo tanto, en sus propiedades mecánicas.

Nuevas Fronteras: Láseres de Mayor Resolución y Multiláser

La investigación actual se centra en el desarrollo de láseres de mayor resolución y potencia para permitir la impresión de objetos aún más pequeños y detallados. Los láseres de femtosegundos, con pulsos ultracortos, permiten una manipulación precisa de la energía y minimizan la zona afectada por el calor, mejorando la precisión y reduciendo las deformaciones.

Una tendencia emergente es el uso de sistemas multiláser, que emplean varios láseres para escanear simultáneamente diferentes áreas de la plataforma de construcción. Esto aumenta significativamente la velocidad de impresión y permite la producción de piezas más grandes en menos tiempo, lo que se traduce en una mayor eficiencia.

La integración de sistemas de monitoreo en tiempo real, que utilizan sensores y algoritmos de inteligencia artificial, permite controlar y optimizar el proceso de impresión en tiempo real. Este monitoreo proporciona información valiosa sobre la temperatura, la energía del láser y la calidad de la fusión, permitiendo ajustar los parámetros del proceso para evitar errores y garantizar la calidad de la pieza final.

Conclusión

Los láseres han sido, y seguirán siendo, un componente crucial en la impresión 3D de alta precisión. La capacidad de controlar la energía con exactitud y la versatilidad para trabajar con una amplia gama de materiales han impulsado la innovación en esta tecnología a lo largo de los años. Los constantes avances en la tecnología láser, combinados con el desarrollo de nuevos materiales y software de control, abren nuevas posibilidades para la fabricación aditiva.

El futuro de la impresión 3D con láser es prometedor. Se espera que la combinación de sistemas multiláser, monitoreo en tiempo real y nuevos materiales permita la fabricación de piezas complejas con una eficiencia sin precedentes. La impresión 3D con láser se consolidará como una herramienta fundamental en la industria manufacturera, transformando la forma en que se diseñan, fabrican y distribuyen los productos.

Deja una respuesta

Relacionado