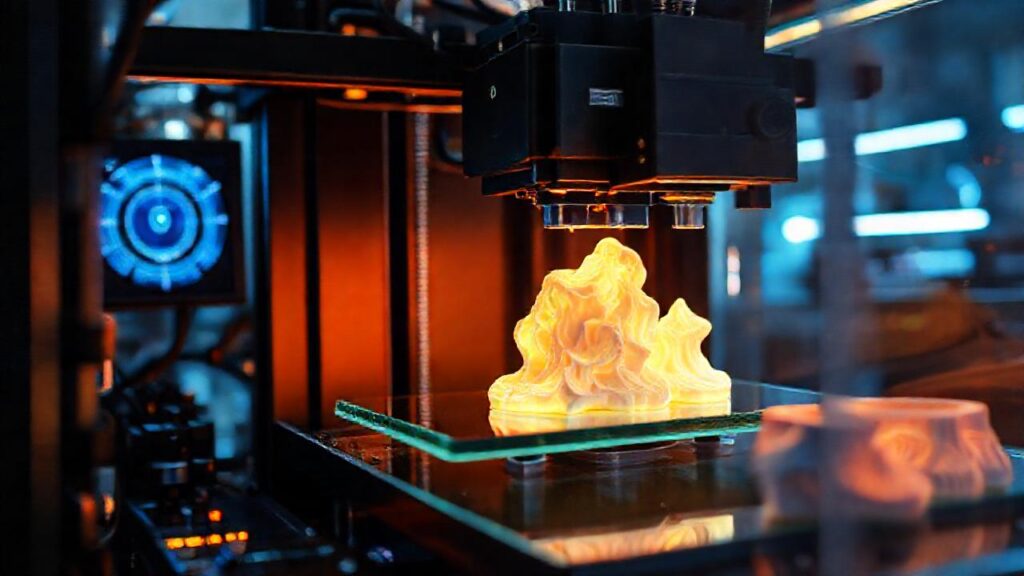

Cómo la impresión 3D de cerámica se ve mejorada por innovaciones técnicas

La impresión 3D, o fabricación aditiva, ha revolucionado diversas industrias, y la cerámica no es una excepción. Inicialmente relegada a la creación de prototipos, la impresión 3D de cerámica ha experimentado un crecimiento exponencial gracias a las constantes innovaciones técnicas que superan las limitaciones tradicionales de la fabricación. Esta tecnología permite crear piezas complejas con geometrías imposibles de lograr mediante métodos convencionales, abriendo un abanico de posibilidades en sectores como la medicina, la aeroespacial y el diseño.

A pesar de su potencial, la impresión 3D de cerámica presentaba desafíos significativos. La fragilidad inherente del material, la necesidad de altas temperaturas de sinterización y la dificultad para lograr una alta densidad en la pieza final limitaban su aplicación a gran escala. Sin embargo, recientes avances en materiales, técnicas de impresión y procesos post-impresión están transformando este panorama, haciendo que la cerámica impresa en 3D sea cada vez más viable y atractiva para una gama más amplia de aplicaciones.

Nuevos Materiales Cerámicos

El desarrollo de nuevos materiales cerámicos específicos para la impresión 3D ha sido crucial. Anteriormente, las opciones se limitaban a pocas formulaciones, lo que restringía las propiedades mecánicas y térmicas de las piezas. Hoy en día, se están investigando y utilizando cerámicas avanzadas como el carburo de silicio (SiC), el nitruro de silicio (Si₃N₄) y la circonia, que ofrecen una resistencia superior y una mayor durabilidad.

La clave está en la formulación de barros cerámicos optimizados para la impresión 3D. Estos barros deben poseer la viscosidad adecuada para ser extruidos o depositados con precisión, así como una buena capacidad de retención de forma para evitar el colapso durante la impresión. Además, se están incorporando aditivos que mejoran la sinterización y reducen la contracción, minimizando el riesgo de deformaciones y grietas.

El uso de materiales compuestos cerámicos, combinando diferentes cerámicas o incorporando refuerzos como fibras de carbono, también está ganando terreno. Esto permite optimizar las propiedades de la pieza final, ajustando la resistencia, la tenacidad y la conductividad térmica según las necesidades específicas de la aplicación. Esta versatilidad amplía significativamente el potencial de la impresión 3D de cerámica.

Avances en las Técnicas de Impresión

La técnica de estereolitografía (SLA) para cerámica ha experimentado notables avances, superando las limitaciones iniciales de fragilidad y resolución. Esta técnica, que utiliza luz ultravioleta para solidificar resinas cerámicas líquidas, ha mejorado en cuanto a la precisión dimensional y la capacidad de producir piezas con detalles finos.

Otra técnica prometedora es la deposición fundida (FDM) con filamentos cerámicos. Aunque inicialmente limitada por la dificultad de procesar materiales cerámicos en forma de filamento, se han desarrollado nuevos compuestos cerámicos que permiten la extrusión a través de boquillas de impresión 3D. Este método se caracteriza por su bajo costo y su facilidad de uso, haciéndolo accesible a una gama más amplia de usuarios. La escalabilidad de la FDM también es una ventaja importante.

La inyección de aglutinante (Binder Jetting) continúa siendo una técnica popular, y las mejoras se centran en la optimización del aglutinante y el desarrollo de nuevos procesos de sinterización que minimicen la deformación y la porosidad de las piezas finales. Investigaciones recientes se enfocan en el control preciso de la distribución del aglutinante para mejorar la densidad y la resistencia mecánica.

Optimización del Proceso de Sinterización

La sinterización, el proceso de calentar la pieza impresa para densificarla y eliminar los aglutinantes, es una etapa crítica en la impresión 3D de cerámica. La optimización de este proceso es fundamental para obtener piezas con las propiedades deseadas. Controlar la temperatura y el tiempo de sinterización son los factores más importantes.

Se han desarrollado nuevos hornos de sinterización con atmósferas controladas y sistemas de calentamiento más precisos. Esto permite minimizar la contracción y la deformación de las piezas durante el proceso, así como controlar la formación de fases cristalinas que afectan las propiedades mecánicas. La uniformidad del calentamiento es crucial para evitar tensiones internas que puedan causar grietas.

Además, se están investigando técnicas de sinterización asistida por campos eléctricos o microondas, que prometen reducir los tiempos de sinterización y mejorar la densidad de las piezas. Estas técnicas se basan en la aplicación de energía selectiva para calentar el material cerámico de manera más eficiente, lo que resulta en una consolidación más rápida y homogénea.

Integración con Inteligencia Artificial

La integración de la inteligencia artificial (IA) en el proceso de impresión 3D de cerámica está abriendo nuevas posibilidades para la optimización y el control de calidad. Los algoritmos de IA pueden analizar grandes cantidades de datos generados durante la impresión y la sinterización para predecir el comportamiento del material y ajustar los parámetros del proceso en tiempo real, maximizando la eficiencia.

Los sistemas de visión artificial, impulsados por la IA, pueden detectar defectos en las piezas impresas durante el proceso o después de la sinterización. Esto permite identificar y corregir problemas de manera temprana, reduciendo el desperdicio de material y mejorando la calidad del producto final. La detección automatizada de anomalías es una gran ventaja.

El aprendizaje automático también se utiliza para optimizar el diseño de las piezas, generando geometrías que maximizan la resistencia y minimizan el uso de material. La IA puede explorar diferentes opciones de diseño y seleccionar la que mejor se adapte a las necesidades específicas de la aplicación, ofreciendo soluciones innovadoras y personalizadas.

Software y Simulación Avanzada

El desarrollo de software de diseño y simulación avanzado es esencial para aprovechar al máximo las capacidades de la impresión 3D de cerámica. Estos programas permiten a los diseñadores crear modelos complejos y optimizarlos para la fabricación, teniendo en cuenta las características específicas del material cerámico y del proceso de impresión.

La simulación del proceso de sinterización, por ejemplo, permite predecir la contracción y la deformación de las piezas, así como la distribución de tensiones internas. Esto permite ajustar los parámetros del proceso para minimizar los riesgos de fallo y obtener piezas con las propiedades deseadas. La predictibilidad en la impresión 3D es clave.

Además, el software de fabricación aditiva está evolucionando para incluir herramientas de optimización de la trayectoria de la herramienta, lo que permite reducir el tiempo de impresión y mejorar la calidad de la superficie. La gestión eficiente de los datos y la automatización de los flujos de trabajo son también aspectos importantes en el desarrollo de estos programas.

Conclusión

Las innovaciones técnicas en la impresión 3D de cerámica están transformando este campo, superando las limitaciones tradicionales y abriendo un abanico de posibilidades para aplicaciones en diversas industrias. Desde el desarrollo de nuevos materiales cerámicos hasta la integración de la inteligencia artificial, los avances están impulsando la adopción de esta tecnología a gran escala.

Se espera que en los próximos años la impresión 3D de cerámica continúe evolucionando, con el desarrollo de nuevas técnicas de impresión, procesos de sinterización más eficientes y software de diseño más avanzado. Esto permitirá crear piezas cerámicas aún más complejas, precisas y duraderas, consolidando el papel de la impresión 3D como una herramienta clave en la fabricación de componentes de alto rendimiento.

Deja una respuesta

Relacionado