Qué consideraciones de DFM ayudan a reducir la formación de burbujas o poros

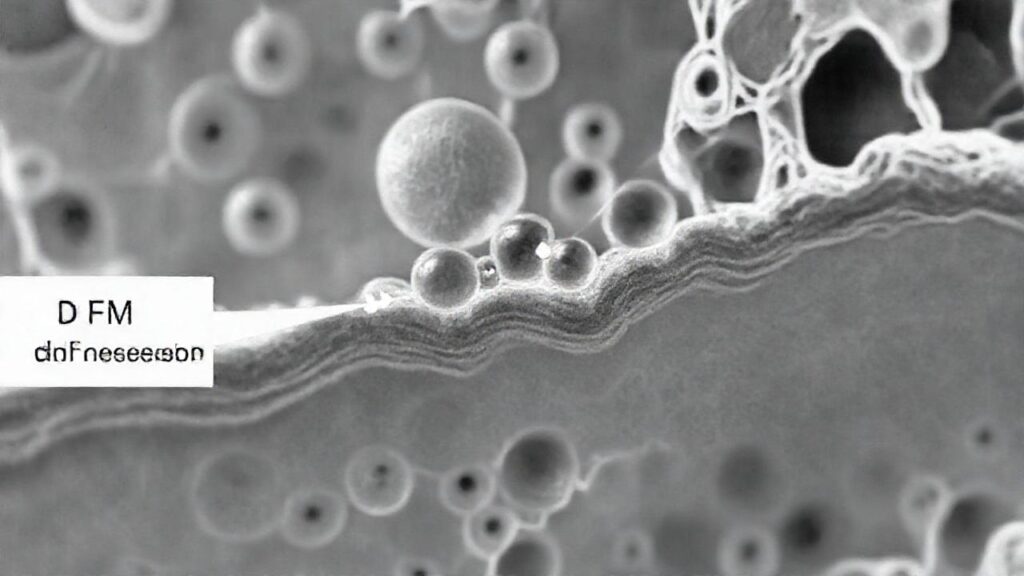

La impresión 3D, o fabricación aditiva, ha revolucionado la producción de prototipos y piezas finales en diversas industrias. Sin embargo, a pesar de su flexibilidad, el proceso no está exento de desafíos. Uno de los problemas más comunes que afecta la calidad de las piezas impresas es la formación de burbujas o porosidad en el interior del objeto. Estas imperfecciones, además de afectar la estética, pueden comprometer las propiedades mecánicas y funcionales de las piezas.

El Diseño para Fabricación (DFM) juega un papel crucial en la mitigación de este problema. Adoptar un enfoque de diseño consciente de las limitaciones y particularidades de la impresión 3D permite minimizar la probabilidad de formación de burbujas. Con una planificación y diseño adecuados, se puede optimizar el proceso de impresión para obtener piezas de alta calidad y con la integridad estructural deseada.

Orientación de la pieza

La orientación de la pieza dentro del espacio de construcción es una consideración fundamental en el DFM para evitar la formación de poros. Una orientación favorable contribuye a una mejor distribución del material y minimiza la necesidad de estructuras de soporte, que son puntos potenciales para la captura de aire. Evaluar detenidamente cómo se orienta la pieza permite dirigir el flujo del material de manera más eficiente.

Al seleccionar la orientación, es importante considerar la dirección de las capas y cómo se acumulará el material. Orientar la pieza de modo que las secciones más gruesas se impriman primero, y las más delgadas después, puede ayudar a prevenir el colapso de las capas y la formación de vacíos. Utilizar software de simulación para predecir los posibles problemas antes de la impresión es altamente recomendable.

Además, minimizar la necesidad de puentes largos o voladizos reduce la probabilidad de que el material se enfríe demasiado rápido o se rompa durante la impresión, creando espacios donde pueda quedar atrapado el aire. Una orientación inteligente puede transformar significativamente la calidad de la pieza final.

Espesor de pared

El espesor de las paredes de la pieza es un parámetro crítico que influye directamente en la formación de burbujas. Paredes demasiado delgadas pueden ser difíciles de imprimir con precisión, lo que aumenta el riesgo de que el material no se adhiera correctamente y se formen poros. Además, las paredes delgadas son más susceptibles al warping o deformación durante el proceso de enfriamiento.

Un espesor de pared adecuado, según el material y la tecnología de impresión utilizada, proporciona una base más sólida para la acumulación de capas y reduce la probabilidad de que el material se contraiga o se deforme. Este espesor debe ser consistente en toda la pieza, evitando cambios abruptos que puedan introducir tensiones internas.

Es vital consultar las especificaciones del fabricante del material y de la impresora 3D para determinar el espesor de pared óptimo. Una elección informada asegura la integridad estructural y la minimización de defectos.

Relleno (Infill)

El tipo y la densidad del relleno impactan significativamente en la formación de burbujas. Un relleno demasiado bajo puede resultar en una estructura interna débil y propensa a la deformación, facilitando la creación de espacios vacíos. Por el contrario, un relleno excesivo puede requerir tiempos de impresión más largos y un mayor consumo de material.

La elección del patrón de relleno también es importante. Algunos patrones, como el panal de abeja o el triangular, ofrecen una mejor relación entre resistencia y peso, además de facilitar el flujo del material durante la impresión, reduciendo la probabilidad de atrapamiento de aire.

La optimización del relleno depende de la aplicación final de la pieza. Para piezas estructurales, un relleno denso y un patrón robusto son esenciales, mientras que para piezas no estructurales, se puede optar por un relleno más ligero.

Velocidad de impresión

La velocidad de impresión es un factor crucial que afecta la calidad del flujo del material y la adhesión entre capas. Una velocidad de impresión demasiado alta puede impedir que el material se funda o se enfríe adecuadamente, dando lugar a la formación de burbujas o poros debidos a la falta de fusión entre capas. Además, puede generar vibraciones que desestabilicen el proceso.

Reducir la velocidad de impresión permite que el material se difunda mejor y se adhiera con mayor eficacia a las capas inferiores. Esto disminuye la formación de huecos y poros, resultando en una pieza más densa y uniforme.

Sin embargo, una velocidad demasiado lenta puede aumentar el tiempo de impresión y potencialmente causar deformaciones debido a la acumulación de calor. Encontrar el equilibrio adecuado requiere experimentación y considerar las propiedades del material.

Estructuras de soporte

Aunque a veces inevitables, las estructuras de soporte pueden ser focos de formación de burbujas. La adhesión imperfecta entre el soporte y la pieza puede crear huecos donde quede atrapado el aire, y la eliminación del soporte puede dejar marcas o imperfecciones en la superficie, que a su vez pueden generar porosidad superficial.

Diseñar la pieza para minimizar la necesidad de soportes es el primer paso. La orientación adecuada de la pieza, mencionada anteriormente, es clave para lograr esto. Si los soportes son absolutamente necesarios, es importante optimizar su densidad y el punto de unión con la pieza.

Utilizar materiales de soporte solubles, que se disuelven en agua o en una solución específica después de la impresión, puede simplificar la eliminación del soporte y reducir el riesgo de dañar la superficie de la pieza.

Conclusión

La formación de burbujas y poros en la impresión 3D es un desafío que puede mitigarse mediante una aplicación cuidadosa de los principios de DFM. Desde la orientación de la pieza y el espesor de las paredes, hasta la optimización del relleno, la velocidad de impresión y la gestión de las estructuras de soporte, cada aspecto del diseño tiene un impacto directo en la calidad de la impresión.

La clave para obtener resultados óptimos reside en comprender las limitaciones de la tecnología de impresión 3D y adaptar el diseño en consecuencia. Invertir tiempo en la fase de DFM puede ahorrar recursos y evitar problemas posteriores, garantizando piezas finales con la integridad estructural y las propiedades funcionales deseadas.

Deja una respuesta

Relacionado