Cómo diseñar soportes para que sean funcionales y no solo de soporte en 3D

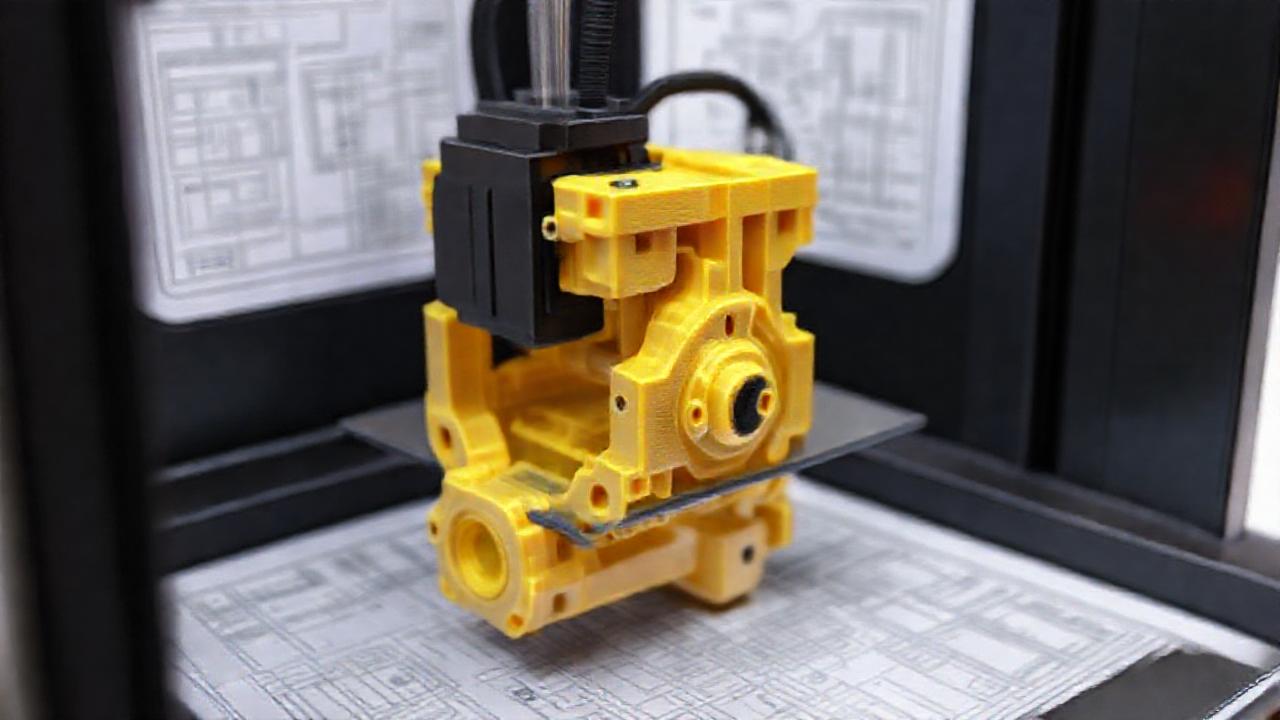

La impresión 3D ha democratizado la creación de objetos complejos, pero a menudo se subestima la importancia de un buen diseño de soporte. Muchos usuarios se centran en el modelo principal, dejando los soportes como un pensamiento secundario, lo que puede resultar en desperdicio de material, dificultad en la remoción y, en última instancia, un acabado inferior. Un soporte mal diseñado puede comprometer incluso el diseño más ingenioso.

El objetivo de este artículo es ir más allá de la simple generación de soportes automáticos, explorando cómo diseñar estructuras que no solo sean eficientes para sostener la pieza durante la impresión, sino que también puedan ser funcionales por sí mismas, o al menos minimizar el impacto negativo en el producto final y el proceso de impresión. Consideraremos diferentes tipos de soportes, sus fortalezas y debilidades, y cómo optimizarlos para diferentes materiales y geometrías.

Tipos de Estructuras de Soporte

Existen diversas estructuras de soporte, cada una con sus propias características y aplicaciones. Los soportes lineales son los más simples de generar y remover, aunque pueden ser insuficientes para voladizos grandes o geometrías complejas. Son ideales para impresiones con ángulos de voladizo suaves y pequeñas áreas que requieren soporte.

Los soportes de rejilla, por otro lado, ofrecen una mayor resistencia con menos material, ya que crean una estructura más ligera y aireada. Son óptimos para áreas que necesitan un soporte sustancial pero donde la remoción puede ser complicada. Permiten un mejor flujo de aire, lo que puede ayudar a reducir el warping.

Finalmente, los soportes de árbol, o "tree supports", son cada vez más populares debido a su alta eficiencia y relativamente fácil remoción. La estructura ramificada se asemeja a un árbol, proporcionando un soporte óptimo con una cantidad mínima de material y permitiendo un acceso más fácil para la limpieza una vez finalizada la impresión.

Consideraciones sobre la Orientación de la Pieza

La orientación de la pieza en la cama de impresión es crucial para minimizar la necesidad de soportes y optimizar su diseño. Una cuidadosa planificación puede reducir significativamente el volumen de material de soporte necesario y mejorar la calidad de la superficie. Experimentar con diferentes orientaciones en el software de corte es fundamental.

Considerar la dirección de las capas de impresión también es esencial. Orientar la pieza de manera que los voladizos se impriman en ángulos menores a 45 grados puede eliminar la necesidad de soporte por completo en algunas áreas, o al menos reducir la cantidad. La elección correcta de la orientación depende de la geometría específica de la pieza y del material utilizado.

Por último, la superficie de contacto con la cama de impresión también influye. Una mayor superficie de contacto proporciona una base más estable, lo que puede reducir la necesidad de soportes en otras áreas de la pieza. Asegúrese de que la pieza esté firmemente adherida a la cama antes de comenzar la impresión.

Materiales y sus Requisitos de Soporte

Diferentes materiales de impresión demandan diferentes tipos de soportes. El PLA, siendo menos propenso al warping, generalmente requiere soportes más sencillos que el ABS, que tiende a deformarse más durante el enfriamiento. El PLA a menudo puede imprimirse con soportes lineales o de rejilla sin problemas significativos.

El ABS y otros materiales de ingeniería, como el Nylon o el Polycarbonate, requieren soportes más robustos y con mayor área de contacto para evitar el colapso durante la impresión. En estos casos, es recomendable utilizar soportes de árbol o rejilla densa, e incluso considerar el uso de materiales de soporte diferentes al material de la pieza principal (soporte soluble).

La temperatura de impresión y la velocidad también afectan los requisitos de soporte. Una temperatura más baja y una velocidad más lenta pueden reducir el warping y, por lo tanto, disminuir la necesidad de soportes extensos. Ajustar estos parámetros de impresión puede mejorar la calidad del soporte y la adherencia.

Optimización de la Configuración del Software de Corte

El software de corte ofrece una amplia gama de opciones para personalizar los soportes. Ajustar la densidad del relleno del soporte, el patrón de relleno y la distancia entre los soportes puede tener un impacto significativo en su efectividad. Una mayor densidad proporciona más soporte, pero también dificulta la remoción.

La configuración del "interface layer" (capa de interfaz) es particularmente importante. Esta capa, situada entre el soporte y la pieza, determina la facilidad con la que el soporte se puede separar después de la impresión. Aumentar el grosor de la capa de interfaz y ajustar la temperatura de impresión pueden facilitar la remoción.

Por último, experimenta con las opciones de "support z distance" y "support x/y distance". Estas configuraciones controlan la distancia entre el soporte y la pieza, y la separación entre los soportes individuales, respectivamente. Un ajuste cuidadoso de estos parámetros puede mejorar la calidad del soporte y minimizar el riesgo de deformación.

Diseño de Soportes Integrados y Funcionales

En algunos casos, es posible integrar los soportes en el diseño de la pieza, convirtiéndolos en elementos funcionales. Por ejemplo, se pueden diseñar pequeños agujeros o ranuras en la pieza que actúen como puntos de anclaje para los soportes, facilitando su remoción y evitando que dañen la superficie.

Otra estrategia es diseñar los soportes como partes separadas que se ensamblan a la pieza principal después de la impresión, utilizando clips, tornillos u otros métodos de fijación. Esto permite una mayor flexibilidad en el diseño y facilita la remoción de los soportes.

Considerar la estética también es importante. En lugar de crear soportes puramente funcionales, se pueden diseñar para que se integren visualmente con la pieza principal o incluso sirvan como elementos decorativos. Esto puede agregar valor al producto final y mejorar su apariencia.

Conclusión

Diseñar soportes no es simplemente un paso necesario para completar una impresión 3D, sino una oportunidad para optimizar el proceso, mejorar la calidad del producto final y hasta añadir funcionalidad. Una cuidadosa consideración de los tipos de soporte, la orientación de la pieza, los materiales y las opciones de configuración del software te permitirá crear estructuras que sean eficientes, fáciles de remover y que minimicen el desperdicio de material.

Finalmente, la práctica y la experimentación son clave para dominar el arte del diseño de soportes. No tengas miedo de probar diferentes enfoques, analizar los resultados y iterar tu diseño hasta que encuentres la solución óptima para cada proyecto. Recuerda que un buen soporte no solo sostiene, sino que también contribuye al éxito de la impresión.

Deja una respuesta

Relacionado