Qué ventajas tiene usar infill variable en piezas funcionales

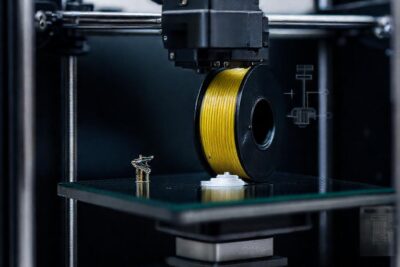

La impresión 3D ha revolucionado la fabricación, permitiendo la creación de geometrías complejas con una velocidad y flexibilidad sin precedentes. Sin embargo, para que las piezas impresas en 3D sean realmente útiles en aplicaciones funcionales, es crucial optimizar su diseño y configuración, más allá de la mera forma. Una de las herramientas más poderosas para este fin es el infill variable, una técnica que ajusta la densidad del material interno de una pieza según las necesidades estructurales en cada punto.

Tradicionalmente, el infill se establecía como un porcentaje fijo para toda la pieza, un compromiso entre resistencia, peso y tiempo de impresión. Este enfoque, aunque simple, a menudo resultaba en un desperdicio de material en áreas de baja tensión y una resistencia insuficiente en zonas críticas. El infill variable, en cambio, permite una distribución más inteligente del material, optimizando el rendimiento y abriendo nuevas posibilidades para el diseño de piezas mecánicas.

El ahorro de material y tiempo

Uno de los beneficios más evidentes del infill variable es la reducción en el consumo de material. Al concentrar el infill solo donde es necesario, se pueden utilizar significativamente menos filamentos o resinas para imprimir la misma pieza, lo que se traduce en un menor coste de producción. Este ahorro es especialmente importante en piezas grandes o en series de producción donde el coste del material se acumula rápidamente.

Ligado al ahorro de material, está el ahorro de tiempo. Imprimir menos material significa, naturalmente, un menor tiempo de impresión. Esto permite una mayor productividad, ideal para prototipado rápido o para satisfacer la demanda de piezas personalizadas con plazos ajustados. La optimización del tiempo de impresión es una ventaja competitiva crucial en el mercado actual.

Finalmente, la reducción de peso también es un factor importante. Al emplear menos material en zonas de baja tensión, se produce una pieza más ligera, lo cual es crucial en aplicaciones como la robótica, la industria aeroespacial o el diseño de prótesis, donde cada gramo cuenta. Una pieza más ligera también puede mejorar el rendimiento de sistemas en movimiento, reduciendo la inercia y el consumo de energía.

Adaptación a cargas específicas

El infill variable permite adaptar la estructura interna de una pieza a las cargas específicas que va a soportar. Analizando las tensiones a las que estará sometida la pieza durante su uso, se puede concentrar el infill en las zonas de mayor esfuerzo y utilizar una densidad menor o incluso un patrón hueco en las áreas con poca tensión. Esto resulta en una distribución de la resistencia más eficiente.

Este enfoque de diseño basado en la simulación permite crear piezas optimizadas para resistir fuerzas en direcciones concretas. Por ejemplo, una abrazadera que debe resistir una fuerza de sujeción lateral puede tener un infill denso en la parte superior e inferior, pero un infill muy ligero en el centro. Esta personalización estructural aumenta la durabilidad y la fiabilidad de la pieza.

Además, la flexibilidad de la técnica permite optimizar la pieza para diferentes tipos de cargas, como tensión, compresión, flexión o torsión. Ajustando el patrón y la densidad del infill, se puede influir en la rigidez, la resistencia a la fatiga y la capacidad de absorción de impactos de la pieza.

Mejora de la funcionalidad y rendimiento

En piezas funcionales, el infill variable puede mejorar significativamente su funcionalidad. Por ejemplo, en engranajes o mecanismos de transmisión, se puede utilizar un infill denso en los dientes para garantizar su resistencia y precisión, mientras que el resto de la pieza puede tener un infill más ligero para reducir el peso y la inercia. Esto optimiza el rendimiento del sistema.

Para piezas que requieren flexibilidad localizada, como bisagras o amortiguadores, el infill variable permite controlar el grado de flexibilidad en zonas específicas. Utilizando patrones de infill menos densos o incluso estructuras reticulares, se puede crear una bisagra integrada en la pieza impresa sin necesidad de ensamblaje posterior.

La capacidad de controlar la densidad del material también permite diseñar piezas con propiedades de amortiguación específicas. Al utilizar patrones de infill que absorben la energía durante el impacto, se pueden crear piezas que protegen otros componentes de vibraciones o golpes.

Optimización del diseño para la impresión

El infill variable no solo optimiza el rendimiento de la pieza final, sino que también facilita el diseño para la impresión 3D. Con herramientas de software especializadas, se pueden generar automáticamente patrones de infill optimizados basados en la geometría de la pieza y las cargas anticipadas, simplificando el proceso de diseño y reduciendo la necesidad de pruebas y errores.

Utilizar el infill variable favorece la impresión de geometrías complejas, especialmente aquellas con secciones delgadas o voladizos. Distribuyendo el material de manera inteligente, se puede evitar la posible deformación durante la impresión y garantizar la estabilidad de la pieza. Esto permite crear diseños más innovadores y funcionales.

Además, el infill variable permite reducir la necesidad de soportes de impresión. Al optimizar la distribución del material interno, se pueden crear estructuras auto-soportadas que no requieren la utilización de estructuras temporales para mantener la forma durante la impresión.

Limitaciones y consideraciones

A pesar de sus numerosas ventajas, el infill variable también presenta algunas limitaciones. Requiere un conocimiento más profundo de las propiedades de los materiales y de las técnicas de simulación estructural para poder diseñar patrones de infill optimizados. Además, no todos los programas de slicing ofrecen opciones avanzadas de control del infill.

Otro aspecto a considerar es la complejidad de la implementación. Generar patrones de infill variable complejos puede aumentar el tiempo de procesamiento del software de slicing y requiere una potencia de cálculo mayor. Es importante equilibrar la optimización de la pieza con la viabilidad de su impresión.

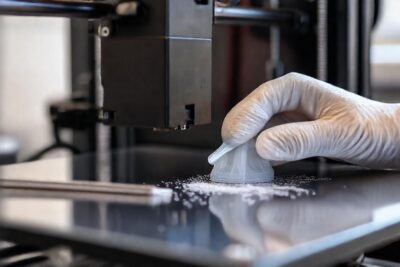

Finalmente, la calibración de la impresora 3D es crucial para asegurar que el patrón de infill variable se imprima correctamente. La precisión de la impresora y la configuración de los parámetros de impresión, como la velocidad y la temperatura, pueden influir en la calidad y la resistencia de la pieza impresa.

Conclusión

El infill variable es una herramienta poderosa para la fabricación de piezas funcionales y mecánicas mediante impresión 3D. Permite optimizar el uso del material, reducir los tiempos de impresión, mejorar el rendimiento de las piezas y ampliar las posibilidades de diseño. Al adaptando la estructura interna a las necesidades específicas de cada aplicación, se pueden lograr resultados significativamente superiores a los obtenidos con un infill fijo.

En definitiva, el infill variable representa un paso adelante en la evolución de la impresión 3D como tecnología de fabricación, permitiendo crear piezas más inteligentes, eficientes y adaptadas a las demandas del mundo real. Su adopción generalizada requiere de una mayor inversión en software de diseño y simulación, así como en la formación de profesionales capaces de aprovechar todo su potencial.

Deja una respuesta

Relacionado