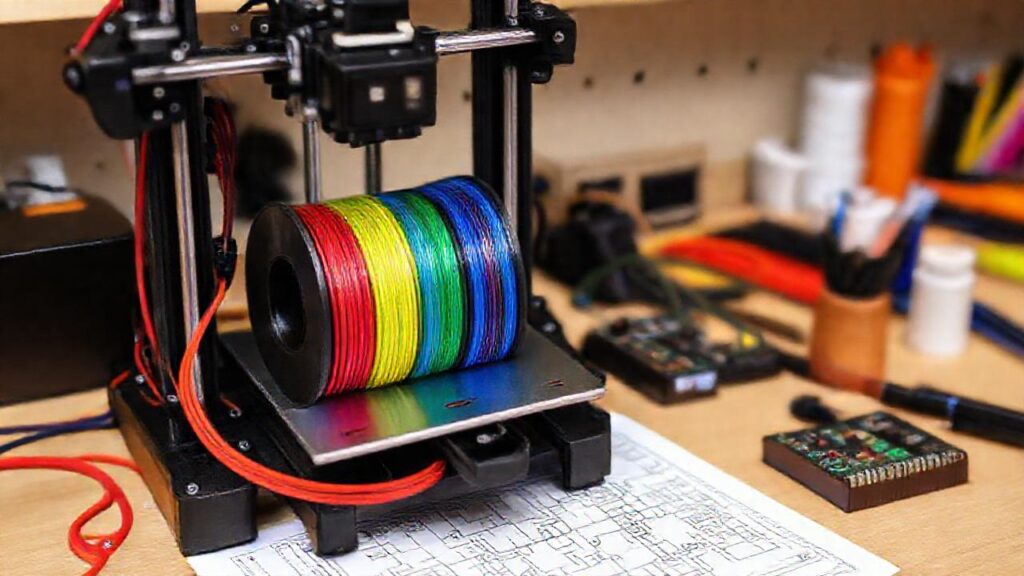

Cómo hacer una máquina casera para reciclar filamentos 3D

La impresión 3D se ha convertido en una herramienta increíblemente popular para la prototipación rápida y la creación de objetos personalizados. Sin embargo, este proceso genera una cantidad considerable de residuos en forma de filamentos fallidos, soportes de impresión, o incluso piezas que ya no se necesitan. Desechar estos materiales es perjudicial para el medio ambiente y también supone un coste económico.

El reciclaje y la reutilización de filamentos 3D no solo es una práctica sostenible, sino que también ofrece la oportunidad de reducir los costes relacionados con la impresión 3D y fomentar la circularidad de los materiales. Con un poco de ingenio y algunos componentes accesibles, es posible construir una máquina casera para reciclar filamentos, transformando residuos plásticos en nuevos materiales para imprimir.

Componentes necesarios

Para construir una máquina de reciclaje de filamentos casera, necesitarás una serie de componentes esenciales. En primer lugar, un extrusor de tornillo, que puede ser recuperado de una vieja extrusora de plástico o comprado específicamente para este propósito. Un motor paso a paso para accionar el tornillo es fundamental, junto con una fuente de alimentación compatible.

Además del extrusor y el motor, se necesita un controlador de motor paso a paso para gestionar la velocidad y dirección del tornillo. Una estructura de soporte, preferiblemente de metal, será necesaria para montar todos los componentes de forma segura y estable. No olvides incluir un sistema de calentamiento para fundir el filamento.

Finalmente, un sensor de temperatura es crucial para controlar la temperatura del extrusor y evitar el sobrecalentamiento o la degradación del plástico. También se recomienda un sistema de estirado y enfriamiento para asegurar que el filamento resultante tenga un diámetro uniforme y una buena calidad. Un termómetro te ayudará a controlar el proceso.

El proceso de reciclaje

El proceso de reciclaje comienza con la preparación del filamento de desecho. Es importante limpiar el filamento, retirando cualquier etiqueta, adhesivo o contaminante. A continuación, se corta en trozos pequeños para facilitar su alimentación en el extrusor. Esto asegura un proceso fluido.

Una vez que el filamento está listo, se introduce en la tolva del extrusor. El motor paso a paso se encarga de girar el tornillo, empujando el plástico hacia la zona de calentamiento. La temperatura debe ajustarse según el tipo de plástico que se esté reciclando. Este ajuste es crítico.

A medida que el plástico se funde, el tornillo lo fuerza a través de una boquilla con el diámetro deseado para el nuevo filamento. A la salida de la boquilla, un sistema de estirado y enfriamiento ayuda a solidificar el plástico y a mantener un diámetro constante. El resultado es un nuevo filamento listo para usar en tu impresora 3D.

Tipos de filamento reciclables

Aunque la mayoría de los filamentos termoplásticos son reciclables, algunos son más fáciles de procesar que otros. El PLA (ácido poliláctico) es uno de los más sencillos de reciclar debido a su baja temperatura de fusión y su relativa estabilidad. Sin embargo, es importante evitar mezclar diferentes tipos de PLA.

El ABS (acrilonitrilo butadieno estireno) también se puede reciclar, pero requiere una temperatura de fusión más alta y una ventilación adecuada debido a los vapores que emite. El PETG (tereftalato de polietileno glicol) es otro plástico común en la impresión 3D que se puede reciclar, aunque puede ser más propenso a la degradación con el reciclaje repetido.

Es crucial identificar el tipo de plástico antes de intentar reciclarlo. Mezclar diferentes tipos de filamento puede resultar en un material con propiedades impredecibles y una calidad inferior. Un código de identificación en el propio filamento suele facilitar este reconocimiento.

Mejoras y optimizaciones

Una vez que la máquina básica está funcionando, existen varias mejoras y optimizaciones que se pueden implementar. Añadir un control PID (Proporcional Integral Derivativo) al sistema de calentamiento permite mantener una temperatura más precisa y estable, mejorando la calidad del filamento reciclado.

Otro aspecto a considerar es la automatización del proceso. Implementar un sistema de retroalimentación que ajuste la velocidad del motor paso a paso en función del flujo de fundido puede mejorar la eficiencia y la uniformidad del filamento. Esto puede requerir sensores y un microcontrolador.

Finalmente, experimentar con diferentes diseños de boquillas y sistemas de enfriamiento puede permitir obtener filamentos con mejores propiedades mecánicas y una mayor durabilidad. Investigar y probar diferentes configuraciones es crucial para optimizar el proceso.

Conclusión

Construir una máquina casera para reciclar filamentos 3D es un proyecto gratificante que no solo reduce el impacto ambiental de la impresión 3D, sino que también ofrece la oportunidad de ahorrar dinero y experimentar con la reutilización de materiales. La capacidad de transformar residuos plásticos en nuevos recursos es un paso significativo hacia una mayor sostenibilidad.

Reciclar filamentos a nivel casero fomenta una mentalidad de innovación y responsabilidad ambiental entre los entusiastas de la impresión 3D. Aunque el proceso puede requerir algo de tiempo y esfuerzo inicial, los beneficios a largo plazo superan con creces los costos, empoderando a los usuarios a ser parte de una economía circular y más sostenible.

Deja una respuesta

Relacionado