Qué técnicas de enfriamiento controlado mejoran los resultados avanzados

La impresión 3D, o fabricación aditiva, ha experimentado una evolución significativa en los últimos años, superando su reputación inicial como tecnología de prototipado rápido. Ahora, se utiliza en la creación de piezas finales funcionales en una variedad de industrias, desde la aeroespacial hasta la medicina. Un factor crucial que determina el éxito de estas aplicaciones avanzadas es el control preciso de la temperatura durante el proceso de impresión.

El enfriamiento controlado no es simplemente evitar el sobrecalentamiento; es una herramienta para manipular las propiedades del material, optimizar la adhesión entre capas y minimizar las deformaciones internas. Sin embargo, lograr este control es un desafío, ya que la física del proceso de impresión 3D – deposición capa por capa con calor localizado – inherentemente busca generar gradientes térmicos y tensiones residuales. Por ello, explorar técnicas de enfriamiento sofisticadas es esencial para expandir los límites de lo que se puede lograr con la impresión 3D.

Enfriamiento Activo con Ventiladores

El método más común y asequible para el enfriamiento en la impresión 3D es el uso de ventiladores. Estos disipan el calor de la pieza mediante un flujo de aire constante, enfocándose principalmente en la primera capa y las áreas con alta geometría expuesta. Un ventilador bien calibrado puede mejorar significativamente la calidad de la impresión, especialmente en materiales sensibles a la temperatura como el PLA.

Sin embargo, los ventiladores tienen limitaciones. Su eficiencia depende de factores como la velocidad del aire, la temperatura ambiente y la complejidad de la pieza. Además, el enfriamiento excesivo puede provocar problemas como el desprendimiento de capas o la formación de grietas, especialmente en materiales que requieren una mayor retención de calor durante la solidificación. La optimización de la velocidad del ventilador y su sincronización con el proceso de impresión son cruciales.

A pesar de sus limitaciones, la implementación de flujos de aire dirigidos es un primer paso importante en el control térmico. Los ventiladores dirigibles, que se pueden mover y ajustar, permiten un enfriamiento más localizado y adaptable a la topología de la pieza, maximizando su eficacia y minimizando los efectos negativos.

Sistemas de Enfriamiento con Elementos Peltier

Los elementos Peltier, también conocidos como módulos termoeléctricos, ofrecen una solución de enfriamiento más precisa y controlada que los ventiladores. Funcionan basándose en el efecto Peltier, que crea una diferencia de temperatura al aplicar una corriente eléctrica, permitiendo un enfriamiento o calentamiento localizado a través de una placa de conducción térmica.

La principal ventaja de los sistemas Peltier es su capacidad para mantener una temperatura constante y precisa. Esto es esencial para materiales que requieren un enfriamiento específico durante ciertas etapas del proceso de impresión. Además, son relativamente compactos y fáciles de integrar en la impresora 3D. Sin embargo, consumen una cantidad considerable de energía eléctrica y requieren disipadores de calor para gestionar el calor generado en el lado caliente del elemento.

La integración de un controlador PID con el sistema Peltier permite una retroalimentación precisa de la temperatura y ajustes automáticos para mantener las condiciones óptimas de enfriamiento, optimizando la estabilidad dimensional y mecánica de las piezas impresas.

Enfriamiento con Fluidos

El enfriamiento con fluidos, como agua o aceites dieléctricos, es una técnica más sofisticada que ofrece una alta capacidad de transferencia de calor. Se basa en hacer circular un fluido a través de un sistema de canales integrados en la cama de impresión o en la estructura de la pieza, extrayendo el calor de forma eficiente y uniforme.

Esta técnica es particularmente útil para la impresión de metales y cerámicas, donde el control preciso de la temperatura es crucial para evitar el agrietamiento y las deformaciones. El uso de fluidos también permite un enfriamiento más rápido que el enfriamiento con aire o los elementos Peltier, reduciendo el tiempo de impresión y mejorando la productividad. La principal desventaja radica en la complejidad del sistema, que requiere bombas, depósitos y un sistema de sellado para evitar fugas.

Además, es vital seleccionar un fluido compatible con el material de impresión y con el sistema de enfriamiento, para evitar reacciones químicas o corrosión. La correcta selección y el mantenimiento del fluido son esenciales para asegurar la durabilidad del sistema.

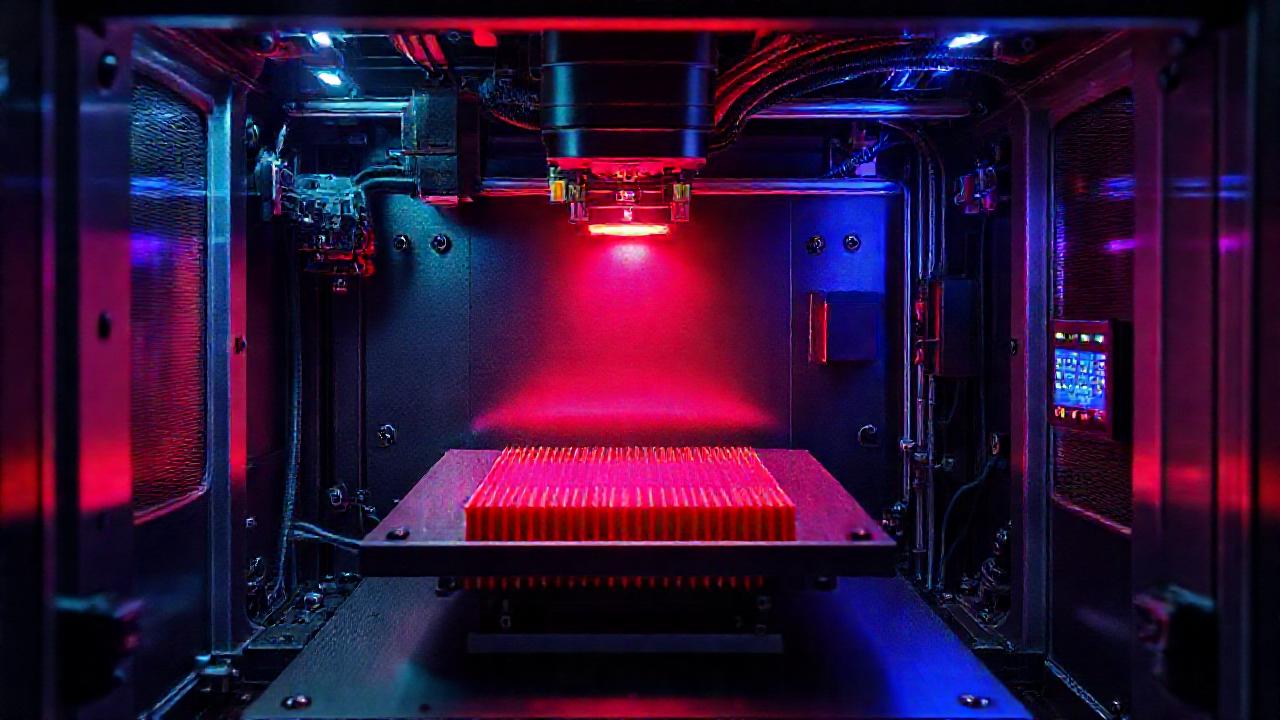

Control de Temperatura de la Cámara de Impresión

El control de la temperatura de la cámara de impresión es una estrategia global que afecta el enfriamiento de la pieza en su totalidad. Al mantener la temperatura ambiente controlada, se reduce el gradiente térmico entre la pieza y su entorno, minimizando las tensiones residuales y las deformaciones.

Esta técnica es especialmente efectiva para materiales sensibles a la temperatura, como el ABS, que son propensos a encogerse y deformarse durante el enfriamiento. Una cámara de impresión calentada puede ayudar a mantener una temperatura constante y uniforme, promoviendo una mejor adhesión entre capas y una mayor precisión dimensional. Sin embargo, requiere un sistema de calefacción y un termostato para mantener la temperatura deseada.

La integración de sensores de temperatura en la cámara y en la pieza permite un control en tiempo real y ajustes automáticos para optimizar el proceso de enfriamiento y mejorar la calidad de la impresión en general.

Uso de Materiales con Aditivos de Cambio de Fase

Una aproximación innovadora consiste en la inclusión de materiales con cambio de fase (PCM) en el material de impresión o en la plataforma. Estos materiales absorben o liberan calor latente al cambiar de estado (sólido a líquido o viceversa), actuando como un tampón térmico y moderando las fluctuaciones de temperatura.

La integración de PCM permite un enfriamiento más suave y gradual, reduciendo las tensiones internas y mejorando la adherencia entre capas. Son especialmente útiles en la impresión de piezas complejas con geometrías delicadas. El desafío radica en la selección del PCM adecuado, que debe tener un punto de fusión compatible con la temperatura de impresión y una alta capacidad de almacenamiento de calor.

El desarrollo de nuevos materiales de impresión 3D que incorporan PCM a nivel molecular abre nuevas posibilidades para el control térmico y la optimización del proceso, mejorando las propiedades mecánicas y la funcionalidad de las piezas.

Conclusión

El enfriamiento controlado es un componente esencial para lograr resultados avanzados en la impresión 3D. Las técnicas presentadas, desde los simples ventiladores hasta los sofisticados sistemas con fluidos y PCM, ofrecen un abanico de opciones para optimizar el proceso de impresión y mejorar las propiedades de las piezas. La elección de la técnica adecuada dependerá del material de impresión, la geometría de la pieza y los requisitos de rendimiento.

La investigación y el desarrollo en este campo continúan avanzando, con el objetivo de crear sistemas de enfriamiento más eficientes, precisos y adaptables. La integración de la inteligencia artificial y el aprendizaje automático en los sistemas de control térmico promete una optimización aún mayor del proceso, permitiendo la creación de piezas más complejas, duraderas y de mayor calidad, ampliando aún más el potencial de la impresión 3D en diversas aplicaciones.

Deja una respuesta

Relacionado