Cómo lograr acabados brillantes en accesorios de moda impresos

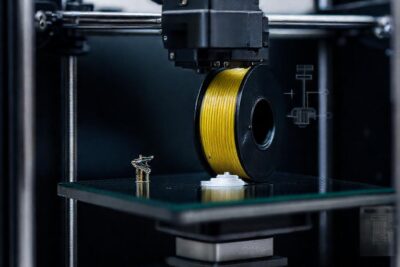

La impresión 3D ha irrumpido con fuerza en el mundo de la moda y la joyería, ofreciendo una flexibilidad de diseño sin precedentes y la posibilidad de crear piezas únicas. Ya no se trata solo de prototipos, sino de producción de elementos finales con una estética innovadora y personalizada, permitiendo a diseñadores y marcas explorar nuevas fronteras creativas. Esta tecnología democratiza el acceso a la fabricación, transformando la manera en que concebimos y producimos accesorios.

Sin embargo, un desafío común al usar esta técnica es obtener un acabado superficial que rivalice con los métodos tradicionales. La impresión 3D a menudo deja las piezas con texturas rugosas o marcas de capa, lo que puede afectar negativamente el aspecto final del producto. Aunque la impresión es el primer paso, el post-procesado es crucial para elevar la apariencia de estos accesorios, especialmente si se buscan efectos brillantes y sofisticados que atraigan al público.

Materiales y su influencia en el brillo

La elección del material es fundamental para determinar el potencial de brillo de una pieza impresa en 3D. Algunos plásticos, como el ABS o el PLA, requieren más trabajo de post-procesado para alcanzar un acabado lustroso que otros, como las resinas fotosensibles. Estas últimas, especialmente las diseñadas para joyería y accesorios de alta gama, ofrecen una superficie más lisa desde el principio y responden mejor a técnicas de pulido.

Para lograr un brillo óptimo, es esencial considerar la composición interna del material. Aditivos especiales, como el glitter o pigmentos metálicos, pueden integrarse durante el proceso de impresión para añadir un efecto brillante intrínseco. Sin embargo, la calidad del material base sigue siendo primordial, ya que un material de baja calidad puede resultar en un brillo superficial poco duradero o irregular.

Finalmente, la compatibilidad del material con las técnicas de post-procesado disponibles es un factor crítico. No todos los materiales reaccionan de la misma manera al pulido, al barnizado o a otros tratamientos superficiales. La investigación previa sobre las propiedades del material elegido asegurará un resultado final satisfactorio.

Técnicas de post-procesado: Pulido

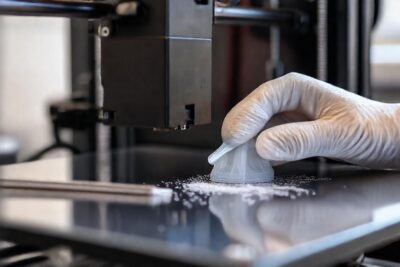

El pulido es una de las técnicas más comunes para lograr un acabado brillante en accesorios de moda impresos en 3D. Existen diversas opciones, desde el pulido manual con papel de lija de grano cada vez más fino, hasta el uso de herramientas rotativas con abrasivos específicos. La clave está en remover gradualmente las capas visibles y suavizar la superficie sin dañar la integridad de la pieza.

Para piezas complejas, el pulido mecánico con máquinas puede ser más eficiente y proporcionar resultados más consistentes. Es importante seleccionar el abrasivo adecuado en función del material del accesorio, evitando usar productos demasiado agresivos que puedan alterar la forma o el color original. La paciencia es esencial, ya que el pulido lleva tiempo y requiere una aplicación cuidadosa.

Una vez completado el pulido, es crucial limpiar a fondo la pieza para eliminar cualquier residuo de abrasivo. Un cepillado suave con agua y jabón seguido de un secado completo ayudará a revelar el brillo real del accesorio y prepararlo para otros tratamientos superficiales. La limpieza asegura una adherencia óptima de posteriores capas de acabado.

Barnizado y recubrimientos

Después del pulido, el barnizado o la aplicación de recubrimientos pueden intensificar el brillo y proteger la superficie del accesorio contra arañazos y desgaste. Existen barnices acrílicos, poliuretánicos o epoxídicos, cada uno con diferentes niveles de brillo, durabilidad y resistencia a los rayos UV. La elección del barniz dependerá del uso previsto del accesorio y del aspecto deseado.

La aplicación del barniz debe realizarse en un ambiente limpio y bien ventilado, siguiendo las instrucciones del fabricante. Se recomienda aplicar varias capas delgadas en lugar de una sola capa gruesa, para evitar goteos y asegurar una cobertura uniforme. Entre cada capa, es importante dejar que el barniz se seque por completo antes de aplicar la siguiente. La temperatura ambiente afecta significativamente la calidad del barnizado.

Además del barniz, se pueden utilizar recubrimientos metálicos, como el chapado en oro o plata, para agregar un brillo lujoso y aumentar el valor percibido del accesorio. Estos recubrimientos, realizados a través de procesos electroquímicos, requieren una preparación superficial exhaustiva para garantizar una adherencia óptima y un acabado impecable. La electrólisis es fundamental para la durabilidad del recubrimiento.

Diseño y orientación de la impresión

El diseño del accesorio y la orientación en la que se imprime pueden influir significativamente en el brillo final. Un diseño que minimice las áreas con detalles finos o formas geométricas complejas reducirá la necesidad de un post-procesado intensivo. La simplicidad en el diseño contribuye a un mejor resultado final.

La orientación de la pieza en la plataforma de impresión determina la dirección en la que se construyen las capas. Orientar la pieza de manera que las capas sean menos visibles en las áreas más expuestas puede mejorar el aspecto general y reducir los esfuerzos de pulido. Una correcta alineación ayuda a reducir la rugosidad superficial.

Además, el uso de software de modelado 3D para suavizar las superficies y eliminar las aristas afiladas puede contribuir a un acabado más brillante. La optimización del diseño durante la fase de modelado puede reducir significativamente el tiempo y el costo del post-procesado, además de mejorar la estética del producto.

Técnicas avanzadas: Pulido químico y nanotecnología

Para obtener resultados excepcionales, se pueden emplear técnicas más avanzadas como el pulido químico. Este proceso utiliza soluciones químicas para disolver selectivamente las irregularidades superficiales, dejando una superficie lisa y reflectante. Requiere precaución y el uso de equipos de protección personal debido a la naturaleza corrosiva de los productos químicos empleados.

La nanotecnología también está abriendo nuevas posibilidades para mejorar el brillo de los accesorios impresos en 3D. La aplicación de recubrimientos nanométricos puede modificar las propiedades ópticas de la superficie, aumentando su brillo y resistencia al desgaste. La innovación en este campo es constante, ofreciendo alternativas cada vez más eficaces.

Estos avances permiten lograr acabados que se asemejan a los obtenidos con métodos tradicionales como el pulido manual de metales preciosos, abriendo nuevas oportunidades para la creación de accesorios de moda y joyería de alta gama. La combinación de materiales avanzados y técnicas de vanguardia redefine los límites del diseño y la fabricación.

Conclusión

Lograr acabados brillantes en accesorios de moda y joyería impresos en 3D requiere una combinación de habilidades, conocimientos y una cuidadosa selección de materiales y técnicas. El post-procesado no es un paso opcional, sino un componente esencial del proceso de fabricación que determina la calidad y el atractivo del producto final. La atención al detalle es crucial en cada etapa.

Con la continua evolución de la tecnología de impresión 3D y el desarrollo de nuevos materiales y tratamientos superficiales, las posibilidades para crear accesorios deslumbrantes son infinitas. La clave está en experimentar, innovar y adaptar las técnicas existentes para satisfacer las demandas de un mercado cada vez más exigente y en constante cambio. La creatividad sigue siendo el motor principal de esta revolución.

Deja una respuesta

Relacionado