Cómo afecta la temperatura al proceso de impresión de piezas automotrices

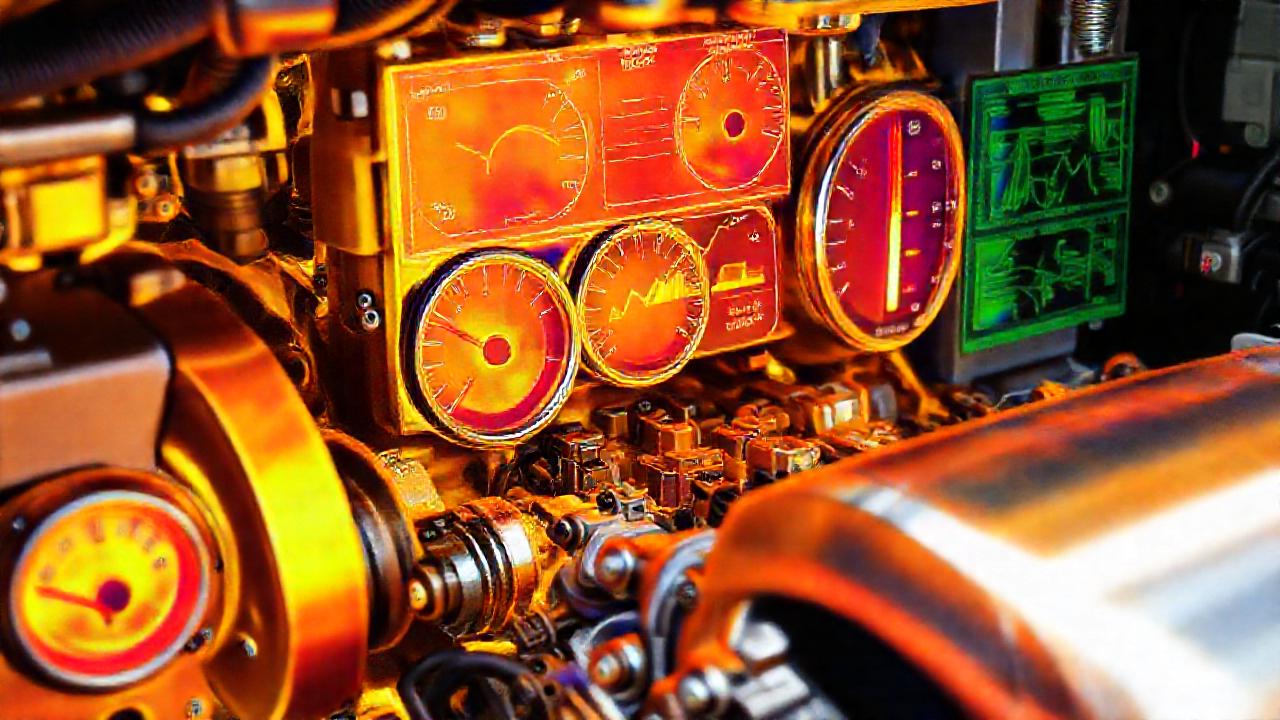

La impresión 3D, o fabricación aditiva, ha revolucionado la industria automotriz, permitiendo la creación rápida de prototipos, herramientas, e incluso piezas finales. Sin embargo, el éxito de este proceso no reside únicamente en el diseño o el material, sino también en el control preciso de la temperatura. Este factor se convierte en un elemento crítico, afectando directamente la calidad, precisión y durabilidad de las piezas impresas, especialmente en un sector tan exigente como el automotriz.

Las complejas geometrías y los materiales avanzados utilizados en la fabricación de componentes para vehículos requieren un ajuste fino de los parámetros de impresión. La temperatura influye en la viscosidad de los materiales, la adhesión entre capas y la contracción de las piezas, determinando si el resultado final cumple con las rigurosas especificaciones de la industria. Ignorar o subestimar su impacto puede llevar a fallas estructurales, deformaciones y un rendimiento deficiente.

Calentamiento de la plataforma

Uno de los aspectos fundamentales es el control de la temperatura de la plataforma de impresión. Este calentamiento asegura una adherencia óptima de la primera capa, evitando problemas de deformación o desprendimiento durante el proceso. Una plataforma fría puede generar tensiones internas que se propagan a través de la pieza a medida que se construye, resultando en grietas o distorsiones.

El material de la plataforma también juega un papel crucial. Diferentes materiales requieren diferentes temperaturas para lograr una adhesión efectiva. Una plataforma con propiedades de conducción térmica adecuada distribuye el calor uniformemente, reduciendo el riesgo de puntos fríos y garantizando una base sólida para la impresión. El uso de adhesivos complementarios puede aumentar la adherencia, pero la temperatura sigue siendo un factor primordial.

Finalmente, la temperatura de la plataforma debe coordinarse con la temperatura de la boquilla de extrusión. Una diferencia excesiva puede crear tensiones térmicas que también contribuyen a la deformación. En el caso de materiales como el ABS, un calentamiento adecuado de la plataforma es indispensable para contrarrestar su alta tendencia a encogerse durante el enfriamiento.

Temperatura de la boquilla

La temperatura de la boquilla es quizás el parámetro más crítico, ya que influye directamente en la fluidez del material fundido. Una temperatura demasiado baja puede resultar en una extrusión inconsistente, baja adhesión entre capas y un acabado superficial rugoso. Por el contrario, una temperatura excesiva puede causar desbordamientos, burbujeas y una degradación del material.

El consejo general es seguir las recomendaciones del fabricante del filamento, pero esto debe considerarse como un punto de partida. La optimización de la temperatura debe realizarse a través de pruebas y ajustes, teniendo en cuenta factores como la velocidad de impresión, el diámetro de la boquilla y el tipo de material. Una temperatura precisa garantiza una extrusión controlada y una deposición uniforme del material.

La gestión de la temperatura de la boquilla es especialmente importante en procesos como la impresión 3D con filamentos compuestos, que contienen partículas de fibra de carbono o vidrio. Estos materiales requieren temperaturas más altas para asegurar una dispersión adecuada y evitar obstrucciones en la boquilla.

Enfriamiento de las piezas

Aunque el calentamiento es crucial, el enfriamiento controlado de las piezas impresas es igualmente importante. Un enfriamiento rápido y descontrolado puede generar tensiones internas que provocan deformaciones y grietas, especialmente en piezas grandes o con geometrías complejas. El uso de ventiladores o cámaras de enfriamiento controlado ayuda a mitigar este problema.

La velocidad del ventilador y la dirección del flujo de aire influyen en la tasa de enfriamiento. Una velocidad demasiado alta puede provocar una contracción desigual, mientras que una velocidad demasiado baja puede permitir que el material se enfríe lentamente y se deforme. El enfriamiento gradual y uniforme es la clave para minimizar las tensiones internas y asegurar la estabilidad dimensional de la pieza.

En algunos casos, se utiliza un enfriamiento controlado con gases inertes para evitar la oxidación del material durante el enfriamiento, especialmente en la impresión de metales. Este proceso, conocido como enfriamiento protector, garantiza una mayor calidad superficial y evita la formación de óxidos que podrían comprometer las propiedades mecánicas de la pieza.

Materiales y sus rangos de temperatura

Diferentes materiales de impresión 3D tienen diferentes sensibilidades a la temperatura. El PLA, por ejemplo, es relativamente fácil de imprimir y requiere temperaturas más bajas en comparación con materiales como el ABS, el nylon o el policarbonato. Cada material tiene un rango óptimo de temperatura que debe respetarse para garantizar resultados satisfactorios.

El ABS, conocido por su alta resistencia y durabilidad, requiere temperaturas de boquilla más altas y una plataforma calientada para evitar el encogimiento y la deformación. El nylon, con su excelente resistencia al desgaste y a la temperatura, requiere temperaturas aún más altas y un control preciso del ambiente de impresión para evitar la absorción de humedad.

Los materiales más avanzados, como el PEEK o el ULTEM, requieren temperaturas extremadamente altas y cámaras de impresión controlada para evitar la degradación del material y asegurar una adhesión adecuada entre capas. La selección del material adecuado y la optimización de los parámetros de temperatura son esenciales para obtener piezas automotrices con las propiedades deseadas.

Impacto en las propiedades mecánicas

La temperatura durante la impresión 3D no solo afecta la forma y la apariencia de la pieza, sino también sus propiedades mecánicas. Una temperatura incorrecta puede alterar la estructura cristalina del material, reducir su resistencia a la tracción, su módulo de Young y su resistencia al impacto. Esto puede comprometer la seguridad y el rendimiento de las piezas automotrices.

La adhesión entre capas es particularmente sensible a la temperatura. Una adhesión deficiente puede crear puntos débiles en la pieza, facilitando la fractura bajo carga. Un calentamiento adecuado de la boquilla y la plataforma, junto con un enfriamiento controlado, aseguran una unión fuerte y duradera entre capas, maximizando la resistencia mecánica de la pieza.

La densidad también puede verse afectada por la temperatura. Una temperatura incorrecta puede causar la formación de porosidades o vacíos en la pieza, reduciendo su densidad y comprometiendo su integridad estructural. La optimización de la temperatura y la velocidad de impresión puede minimizar la formación de porosidades y asegurar una pieza densa y resistente.

Conclusión

El control preciso de la temperatura es fundamental para el éxito de la impresión 3D de piezas automotrices. Desde la temperatura de la plataforma y la boquilla, hasta el enfriamiento controlado y la selección del material adecuado, cada parámetro juega un papel crucial en la calidad, precisión y durabilidad de las piezas fabricadas. La industria automotriz, con sus rigurosos estándares y exigencias de rendimiento, no puede permitirse errores en este aspecto.

La investigación y el desarrollo en el campo de la impresión 3D continúan avanzando, con nuevas tecnologías y materiales que requieren aún más control de la temperatura. La integración de sensores y sistemas de control en tiempo real, junto con el análisis de datos y la inteligencia artificial, permitirán optimizar aún más los procesos de impresión y asegurar la fabricación de piezas automotrices de alta calidad y rendimiento.

Deja una respuesta

Relacionado