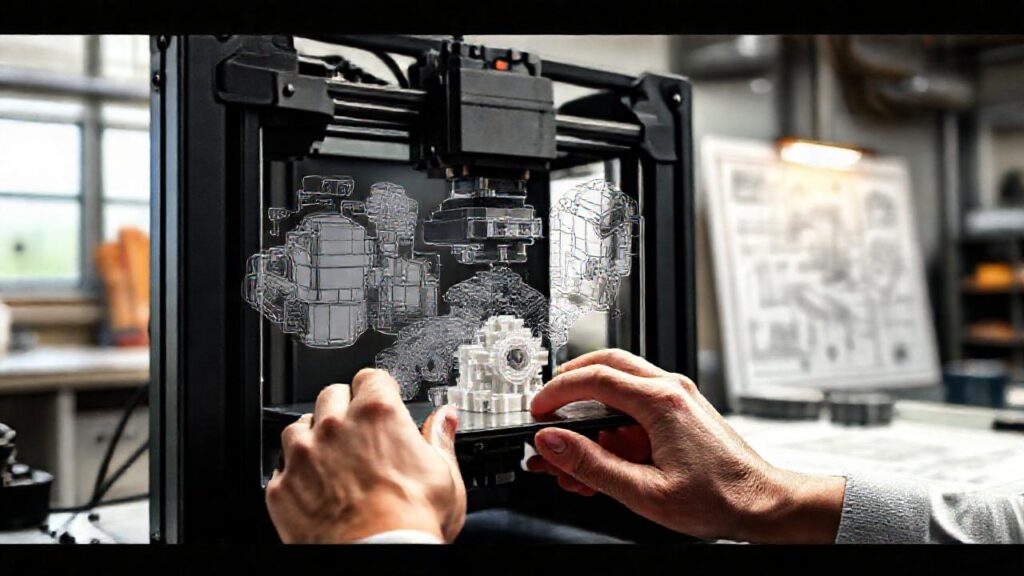

Cómo realizar ensambles de piezas impresas con ajustes mecánicos precisos

La impresión 3D ha revolucionado la fabricación, permitiendo la creación rápida de prototipos y piezas personalizadas. Sin embargo, la utilidad de una pieza impresa depende en gran medida de su capacidad para integrarse funcionalmente con otras, formando ensambles. La precisión en estos ensambles, especialmente cuando se requiere ajuste mecánico, suele ser el mayor desafío.

Tradicionalmente, el mecanizado de precisión era la norma para este tipo de tareas. Ahora, con el avance de las tecnologías de impresión 3D y los materiales disponibles, es posible lograr ajustes mecánicos complejos directamente desde el diseño hasta la pieza final, reduciendo tiempos y costos. Este artículo explorará algunas técnicas avanzadas para lograr ensambles precisos con piezas impresas en 3D.

Tolerancias Dimensionales y Materiales

La clave para un ajuste mecánico preciso reside en el control de las tolerancias dimensionales. Es fundamental comprender las capacidades y limitaciones de la tecnología de impresión utilizada y del material empleado. Las impresoras FDM (Fused Deposition Modeling) ofrecen un buen equilibrio entre costo y precisión, pero las tecnologías como SLA (Stereolithography) o SLS (Selective Laser Sintering) ofrecen mayor precisión y detalles.

La selección de materiales también es crucial. Materiales como el nylon o el ABS ofrecen una mayor resistencia y flexibilidad, útiles para piezas con ajustes a presión o deslizantes. Mientras que resinas especiales pueden lograr tolerancias micrométricas, ideales para piezas de alta precisión, pero pueden ser más frágiles. Considere siempre la contracción del material durante el enfriamiento (warping) y compénsalo en el diseño.

Finalmente, es importante recordar que las tolerancias indicadas por los fabricantes de impresoras son valores teóricos. La calibración constante de la impresora y la realización de pruebas con piezas de prueba son esenciales para determinar las tolerancias reales alcanzables.

Ajustes a Presión y Enclavamientos

Los ajustes a presión, o 'snap fits', son una técnica económica y eficiente para ensamblar piezas. El diseño debe considerar la deflexión del material para permitir la inserción y el agarre seguro. Es crucial asegurar que la geometría del enclavamiento sea adecuada para el material utilizado, evitando el incremento de tensiones que puedan provocar fracturas.

Una consideración importante es el ángulo de desmoldeo y draft, crucial para evitar que la pieza se fracture al separarse del soporte. Un diseño bien pensado también incluirá rebajes para facilitar la manipulación y evitar daños durante el ensamblaje. El uso de software de simulación puede ayudar a predecir el comportamiento del ajuste a presión bajo carga.

Para materiales más rígidos, se pueden incorporar características como biseles o rampas para facilitar la inserción. La simulación del comportamiento del ajuste a presión bajo distintas cargas permite optimizar el diseño para un funcionamiento duradero y fiable.

Pernos y Rosca Impresos

Imprimir directamente pernos y roscas en 3D puede simplificar el proceso de ensamblaje, evitando la necesidad de componentes externos. Sin embargo, la resolución de la impresora y la resistencia del material son factores críticos. La mayoría de las impresoras FDM no logran la precisión necesaria para roscas funcionales duraderas.

Las tecnologías de resina, como SLA, ofrecen mejores resultados, permitiendo roscas más definidas y precisas. No obstante, la fragilidad inherente de algunos materiales de resina debe ser considerada al calcular la carga máxima soportable por la rosca. Es crucial diseñar roscas con un paso adecuado y una profundidad suficiente.

Una alternativa es diseñar alojamientos para insertos roscados metálicos, que ofrecen la resistencia y durabilidad de las roscas tradicionales sin depender de la capacidad de impresión de roscas directas. Esta es una práctica muy común para ensamblajes de alta exigencia.

Mecanismos Articulados y Bisagras

La creación de mecanismos articulados o bisagras integradas en piezas impresas en 3D requiere una cuidadosa consideración del diseño y el material. La flexibilidad del material es fundamental para permitir el movimiento sin fractura. Materiales como el TPU (Thermoplastic Polyurethane) son ideales para bisagras debido a su alta elasticidad.

El diseño de la bisagra debe evitar concentraciones de tensiones en los puntos de flexión, utilizando radios generosos y formas orgánicas. La geometría de la bisagra debe permitir una amplitud de movimiento adecuada, sin comprometer la integridad estructural de la pieza. El uso de holguras estratégicas puede evitar el bloqueo por fricción.

Para bisagras que requieren mayor resistencia o durabilidad, se pueden incorporar refuerzos metálicos o combinar diferentes materiales en la impresión, como un núcleo rígido rodeado de una capa flexible. La post-procesado, como el pulido, puede mejorar la suavidad del movimiento.

Post-Procesado para Mayor Precisión

El post-procesado de las piezas impresas en 3D puede mejorar significativamente la precisión del ajuste mecánico. El lijado y pulido pueden eliminar imperfecciones superficiales y ajustar las dimensiones finales. El uso de herramientas de precisión, como limas y calibradores, es fundamental en este proceso.

En algunos casos, el mecanizado posterior a la impresión puede ser necesario para lograr tolerancias más ajustadas o para crear características que no son posibles de imprimir directamente. El rectificado y el torneado son procesos comunes de mecanizado post-impresión para piezas de alta precisión.

Finalmente, el uso de recubrimientos protectores o lubricantes puede reducir la fricción y mejorar la durabilidad de los ajustes mecánicos. El post-procesado no sólo mejora la funcionalidad, sino también la apariencia estética de las piezas.

Conclusión

Las técnicas avanzadas de impresión 3D, combinadas con una comprensión profunda de los materiales y las tolerancias, permiten la creación de ensambles complejos con ajustes mecánicos precisos. La innovación en los materiales y las tecnologías de impresión continúa ampliando las posibilidades, haciendo que la impresión 3D sea una alternativa viable al mecanizado tradicional en una gama cada vez mayor de aplicaciones.

En definitiva, la clave para el éxito reside en un diseño cuidadoso, una selección adecuada de materiales, una calibración precisa de la impresora y un post-procesado eficiente. El dominio de estas habilidades abrirá un mundo de posibilidades en la fabricación aditiva, permitiendo la creación de productos más eficientes, personalizados y con un rendimiento superior.

Deja una respuesta

Relacionado