Qué metodologías de modelado ayudan a reducir tiempo de postprocesado

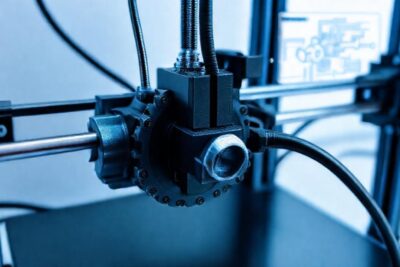

La impresión 3D ha revolucionado la prototipado y la producción, ofreciendo una flexibilidad y personalización sin precedentes. Sin embargo, el proceso no termina con la salida de la pieza de la impresora. A menudo, se requiere un considerable tiempo de postprocesado que incluye eliminación de soportes, pulido, lijado, y otros tratamientos para obtener el acabado deseado. Reducir este tiempo es crucial para optimizar la eficiencia y rentabilidad de la impresión 3D.

La clave para agilizar el postprocesado reside en una planificación cuidadosa y una selección adecuada de las técnicas de modelado 3D. No todas las metodologías son iguales en términos de facilidad de impresión y necesidad de soporte. Elegir un enfoque que minimice la complejidad geométrica y considere las limitaciones del proceso de impresión específico es fundamental para un flujo de trabajo eficiente. A continuación, exploraremos las metodologías que mejor se adaptan a esta necesidad.

Modelado Paramétrico

El modelado paramétrico se basa en la definición de modelos a través de parámetros y relaciones matemáticas, en lugar de la manipulación directa de vértices y aristas. Esta flexibilidad permite realizar modificaciones rápidas y precisas sin necesidad de reconstruir completamente el modelo. Un beneficio clave en la impresión 3D es la capacidad de ajustar el tamaño y la forma de la pieza para optimizar la orientación de impresión, minimizando la necesidad de soportes.

Al definir el diseño en términos de parámetros, se facilita la creación de variaciones y la optimización para la impresión 3D. Se pueden establecer reglas para evitar geometrías problemáticas o para generar automáticamente características que faciliten la eliminación de soportes. Esto reduce significativamente el tiempo dedicado al postprocesado, ya que el modelo está diseñado desde el principio pensando en la producción.

Finalmente, la iteración en el diseño se vuelve mucho más rápida y menos propensa a errores debido a la naturaleza no destructiva del modelado paramétrico. Es decir, si se necesita cambiar un diseño, no se necesita rehacerlo, solamente modificar los parámetros iniciales y el software genera la nueva versión.

Diseño para Fabricación Aditiva (DfAM)

DfAM es un enfoque que considera las capacidades y limitaciones específicas de la fabricación aditiva (impresión 3D) durante el proceso de diseño. A diferencia del diseño tradicional, que se centra en la manufactura sustractiva, DfAM aprovecha la libertad geométrica de la impresión 3D para crear diseños que serían imposibles o demasiado costosos de fabricar con métodos convencionales. Una práctica fundamental de DfAM es la topología, optimizando la distribución de material para reducir peso y mejorar la resistencia.

La aplicación de DfAM implica la selección de orientaciones de impresión óptimas, la reducción del uso de soportes mediante la creación de auto-soportes, y la integración de características de ensamblaje directamente en el modelo. Esto no solo reduce el tiempo de postprocesado, sino que también puede mejorar el rendimiento y la funcionalidad de la pieza final. La integración de múltiples piezas en una sola, también permite reducir costes y tiempo de ensamblaje.

DfAM transforma el proceso de diseño, transformándolo de uno enfocado en la estética a uno enfocado en la funcionalidad y la eficiencia de fabricación.

Escultura Digital

Si bien la escultura digital es conocida por su capacidad para crear formas orgánicas complejas, también puede utilizarse estratégicamente para reducir el tiempo de postprocesado. Al modelar de forma aditiva, como si se estuviera esculpiendo con arcilla digital, se pueden crear transiciones suaves y evitar ángulos agudos que requieren soporte. La suavidad de las formas reduce la necesidad de lijado y pulido.

Es crucial la utilización de herramientas de análisis de ángulo en el software de escultura digital, que permiten identificar áreas que requerirán soporte y modificar el diseño en consecuencia. Esto implica suavizar transiciones, añadir chaflanes o biseles, y optimizar la orientación de las superficies. La previsión de problemáticas potenciales en la etapa de modelado maximiza la eficiencia posterior.

Sin embargo, es importante tener en cuenta que la escultura digital puede generar modelos con una alta densidad de polígonos, lo que puede aumentar el tiempo de impresión. Por lo tanto, es fundamental optimizar la geometría antes de imprimir.

Modelado de Superficies

El modelado de superficies se enfoca en la creación de formas complejas a partir de curvas y superficies. Esta técnica es especialmente útil para el diseño de piezas con formas curvas suaves y orgánicas, que son comunes en aplicaciones como la industria automotriz o el diseño de productos. Una ventaja del modelado de superficies es su capacidad para generar modelos con una reducción del número de polígonos al utilizar funciones matemáticas para describir las formas.

Al diseñar con superficies, se puede controlar con precisión la curvatura y la continuidad de las formas, lo que permite crear modelos que son fáciles de imprimir y que requieren un mínimo de soportes. El modelado de superficies permite crear modelos que se asemejan más a formas orgánicas pero con control preciso.

La correcta aplicación de tolerancias y la simplificación de la geometría son cruciales para optimizar el modelo para la impresión 3D. Además, la capacidad de modificar fácilmente las curvas y superficies permite ajustar el diseño para minimizar la necesidad de postprocesado y optimizar la calidad de la impresión.

Modelado Voxels

El modelado voxel, a diferencia del modelado basado en polígonos, utiliza una representación volumétrica para definir la forma de un objeto. Imagina construir un objeto con cubos muy pequeños (voxels). Esta técnica es especialmente útil para crear modelos complejos con geometrías intrincadas y cavidades internas, ya que facilita la generación de soportes internos y la creación de estructuras huecas. La resolución de los voxels influye directamente en la calidad del modelo, pero también en el tamaño del archivo y el tiempo de procesamiento.

El modelado voxel permite diseñar estructuras internas complejas que serían difíciles o imposibles de crear con otras técnicas. Esto es especialmente útil para aplicaciones como la creación de implantes médicos o la fabricación de piezas con características internas optimizadas para la funcionalidad.

La principal desventaja del modelado voxel es la dificultad para crear superficies lisas y la baja resolución en comparación con los modelos basados en polígonos. Sin embargo, las técnicas de suavizado y optimización pueden ayudar a mitigar estos problemas y a mejorar la calidad del modelo final. La adaptabilidad de esta técnica la vuelve ideal para nuevas aplicaciones.

Conclusión

La selección de la metodología de modelado 3D adecuada es un factor crucial para reducir el tiempo de postprocesado. Las técnicas como el modelado paramétrico, el DfAM y el modelado de superficies ofrecen herramientas poderosas para optimizar el diseño para la impresión 3D, minimizando la necesidad de soportes y simplificando la geometría. La optimización del modelo en la etapa de diseño es una inversión que se traduce en un ahorro significativo de tiempo y recursos en el postprocesado.

La combinación de estas metodologías y la comprensión de las capacidades y limitaciones de la impresora 3D son esenciales para un flujo de trabajo eficiente. Al adoptar un enfoque proactivo y considerar el postprocesado desde el inicio del diseño, se puede maximizar el potencial de la impresión 3D y obtener piezas de alta calidad con un mínimo de esfuerzo. La innovación constante en el desarrollo de software y materiales abre nuevas posibilidades para optimizar aún más este proceso.

Deja una respuesta

Relacionado