Cómo crear modelos que sean fáciles de limpiar después de impresión

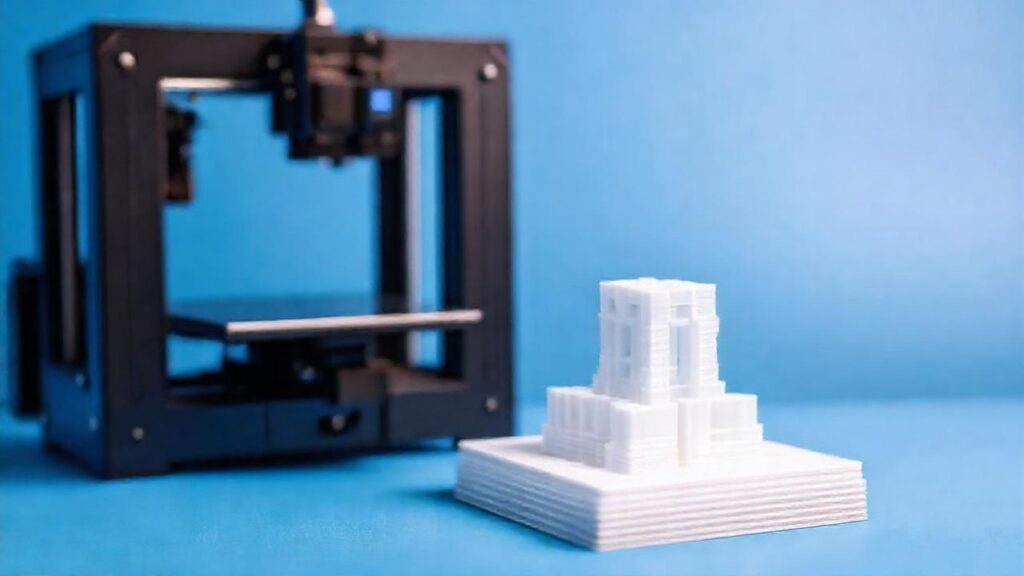

La impresión 3D se ha democratizado, permitiendo a individuos y empresas crear objetos complejos con facilidad. Sin embargo, la fase posterior a la impresión, la limpieza, a menudo se subestima. Eliminar soportes, alisar superficies y remover resina puede ser un proceso tedioso y que consume tiempo, especialmente en diseños intrincados. Un modelo bien diseñado desde el principio puede reducir drásticamente este esfuerzo.

Este artículo se centra en las técnicas de modelado 3D que favorecen un post-procesado eficiente. Analizaremos estrategias para minimizar la necesidad de soportes, diseñar geometrías auto-limpiables y optimizar la orientación de la pieza en el proceso de impresión. Al adoptar estos principios durante la fase de diseño, se obtiene un flujo de trabajo más ágil y resultados de mayor calidad, ahorrando tiempo y materiales.

Orientación estratégica del modelo

La orientación de la pieza durante la impresión es crucial para la facilidad de limpieza. Considerar la dirección de las capas permite minimizar áreas que requieran apoyo estructural. Una orientación inteligente puede evitar la creación de soportes en zonas de detalle o superficies visibles, simplificando considerablemente el post-procesado.

Analizar la geometría del modelo y su interacción con la plataforma de impresión es esencial. Experimentar con diferentes orientaciones en el software de corte (slicer) puede revelar opciones que reduzcan la cantidad de material de soporte necesario. Esto implica comprender cómo las fuerzas de la gravedad y las características de la impresión influyen en la estabilidad de la pieza.

Finalmente, es importante recordar que la orientación no solo afecta la limpieza, sino también la resistencia del objeto final. Un buen diseño considera tanto la estética como la funcionalidad, encontrando un equilibrio entre el mínimo uso de soportes y la integridad estructural del modelo.

Diseño para minimizar soportes

La mejor manera de simplificar la limpieza es reducir la necesidad de soportes. El diseño auto-soportado es un objetivo clave. Esto se logra evitando voladizos excesivos, integrando biseles y ángulos de inclinación que permitan que las capas superiores se apoyen en las inferiores.

Incorporar puentes (bridges) con longitudes moderadas es otra técnica útil. Los puentes son segmentos que se extienden entre dos puntos sin soporte, y se pueden diseñar para ser auto-soportados siempre y cuando no excedan una cierta distancia. El software de modelado 3D permite analizar la viabilidad de estos elementos.

Además, el uso de formas más orgánicas y menos angulares puede reducir la necesidad de soportes. Las curvas y superficies suaves tienden a ser inherentemente más estables que las esquinas afiladas y los voladizos pronunciados.

Integración de geometrías auto-limpiables

Algunos tipos de impresión, como la SLA (estereolitografía), dejan residuos de resina que pueden ser difíciles de remover en zonas inaccesibles. El diseño puede incorporar canales o aberturas estratégicamente ubicadas para facilitar la eliminación de estos residuos.

Estas características auto-limpiables no siempre son visibles en el producto final. Pueden consistir en pequeños agujeros o ranuras ocultas en la geometría interna del modelo, diseñadas específicamente para permitir que el líquido de limpieza acceda a áreas difíciles de alcanzar. La planificación cuidadosa de estos elementos es fundamental.

Sin embargo, es crucial evitar comprometer la integridad estructural del modelo al agregar estas características. Es importante realizar un análisis de ingeniería para asegurar que las aberturas o canales no debiliten la pieza. La seguridad del objeto final es primordial.

Uso inteligente de biseles y chaflanes

Los biseles y chaflanes suavizan los bordes y esquinas, facilitando la eliminación de los soportes y mejorando la calidad superficial general. Al redondear las aristas, se reduce la adherencia del soporte al modelo principal, permitiendo un desprendimiento más limpio y sencillo.

Además de la facilidad de limpieza, los biseles y chaflanes mejoran la estética del modelo. Eliminan las transiciones abruptas y crean una apariencia más pulida y profesional. Una pequeña inversión en estas características durante el diseño puede tener un impacto significativo en el acabado del producto final.

La cantidad de bisel o chaflán debe ser proporcional al tamaño y la complejidad del modelo. Un exceso puede debilitar la pieza, mientras que uno insuficiente puede no proporcionar los beneficios deseados. La precisión es clave en este aspecto.

Consideraciones específicas para diferentes tecnologías

Cada tecnología de impresión 3D (FDM, SLA, SLS, etc.) presenta desafíos únicos en cuanto a la limpieza. El modelado debe adaptarse a las limitaciones y ventajas de cada proceso. Por ejemplo, la impresión FDM a menudo requiere soportes más abundantes, mientras que la impresión SLA necesita un lavado exhaustivo para remover la resina.

Para FDM, diseñar con un ángulo de voladizo máximo de 45 grados puede eliminar la necesidad de soportes en muchas áreas. Para SLA, la creación de canales de drenaje para la resina y la optimización de la orientación para minimizar la formación de ventosas son cruciales. La adaptabilidad es fundamental.

Entender cómo la tecnología de impresión interactúa con el material utilizado también influye en el diseño. Algunos materiales son más propensos a adherirse a los soportes que otros, lo que requiere un modelado más cuidadoso para garantizar una separación limpia y fácil.

Conclusión

Un diseño inteligente para la impresión 3D no se limita a la estética o la funcionalidad. La consideración del post-procesado es esencial para optimizar el flujo de trabajo y obtener resultados de alta calidad. Implementar las técnicas de orientación estratégica, minimización de soportes y diseño auto-limpiable reduce significativamente el tiempo y el esfuerzo dedicados a la limpieza.

Al adoptar estas prácticas desde la fase de modelado, se libera tiempo valioso para la innovación y la experimentación. La impresión 3D ofrece un potencial creativo ilimitado, pero para desbloquearlo por completo, es fundamental dominar tanto las técnicas de modelado como las de post-procesado. La eficiencia en todo el ciclo de vida del producto es el objetivo final.

Deja una respuesta

Relacionado