Qué vitaminas o aditivos pueden añadirse a las resinas en 3D

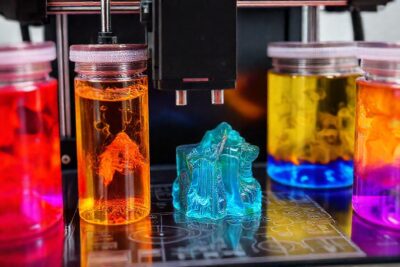

La impresión 3D con resinas ha experimentado un auge significativo, y la investigación en materiales continúa avanzando a un ritmo acelerado. Ya no basta con tener una resina estándar; la necesidad de optimizar propiedades específicas, como la resistencia, la flexibilidad o la velocidad de curado, ha impulsado el desarrollo de aditivos que actúan como “vitaminas” para estas resinas. La personalización del comportamiento de la resina es ahora una realidad tangible.

Inicialmente, las resinas eran formulaciones bastante limitadas, pero con el tiempo, la demanda de aplicaciones más amplias ha forzado a la innovación. Agregar aditivos permite a los fabricantes y usuarios adaptar las resinas a requerimientos muy concretos, superando las limitaciones inherentes a cada tipo de material base. Esto abre un mundo de posibilidades en sectores tan diversos como la odontología, la joyería, la ingeniería y el arte.

Estabilizadores UV

Los estabilizadores UV son cruciales para proteger las piezas impresas de la degradación causada por la exposición a la luz ultravioleta. La resina, una vez curada, puede amarillear, volverse quebradiza o incluso perder sus propiedades mecánicas si no se protege adecuadamente de los rayos UV. Incorporar estos aditivos prolonga significativamente la vida útil y mantiene la apariencia estética de los objetos impresos.

La elección del estabilizador UV adecuado depende del tipo de resina y de la aplicación final de la pieza. Algunos aditivos funcionan absorbiendo la radiación UV, mientras que otros actúan como scavengers, neutralizando los radicales libres generados por la exposición a la luz. La concentración del estabilizador también es clave para lograr el efecto deseado sin comprometer otras propiedades de la resina.

Experimentar con diferentes tipos y cantidades es vital, siempre siguiendo las recomendaciones del fabricante. Un buen estabilizador UV no solo protege contra el amarilleamiento, sino que también previene cambios en las dimensiones del objeto impreso, asegurando su precisión a largo plazo.

Agentes de Refuerzo

Para aumentar la resistencia y durabilidad de las piezas, se utilizan agentes de refuerzo como fibras de vidrio, carbono o cerámica. Estas partículas se dispersan en la resina, creando un compuesto con propiedades mecánicas superiores a las de la resina pura. La adición de estos materiales permite crear piezas capaces de soportar mayores cargas, tensiones y temperaturas.

La cantidad y el tipo de agente de refuerzo deben seleccionarse cuidadosamente para asegurar una dispersión uniforme y evitar la aglomeración. Una mala dispersión puede generar puntos débiles en la pieza y comprometer su resistencia. Además, la viscosidad de la resina aumenta significativamente al añadir estos agentes, lo que puede requerir ajustes en los parámetros de impresión.

Estos aditivos son especialmente importantes en aplicaciones que demandan alta funcionalidad, como la fabricación de prototipos funcionales, piezas para la industria automotriz o componentes para la robótica. El resultado es un material más rígido, resistente al impacto y con una mayor resistencia a la tracción.

Plastificantes

Los plastificantes se añaden a las resinas para aumentar su flexibilidad y ductilidad, reduciendo su fragilidad. Esto es especialmente útil en aplicaciones donde se requiere que la pieza pueda deformarse ligeramente sin romperse, como en la fabricación de juntas, sellos o prototipos de goma. Estos aditivos funcionan reduciendo las fuerzas intermoleculares dentro de la resina.

La elección del plastificante adecuado debe considerar la compatibilidad con la resina base y el efecto deseado en la flexibilidad. Algunos plastificantes pueden afectar la resistencia a la tracción o la resistencia a la temperatura, por lo que es crucial evaluar cuidadosamente las propiedades finales del material. La adición controlada de plastificantes permite ajustar la dureza de la pieza.

La cantidad de plastificante añadida impacta directamente en el comportamiento de la pieza. Una cantidad excesiva puede resultar en una pieza demasiado blanda y deformada, mientras que una cantidad insuficiente no logrará la flexibilidad deseada. Es necesario encontrar el equilibrio perfecto.

Pigmentos y Colorantes

Los pigmentos son esenciales para añadir color a las resinas e incluso para modificar sus propiedades ópticas. Además del aspecto meramente estético, los pigmentos pueden influir en la absorción de la luz, lo que a su vez afecta el proceso de curado. Esto es particularmente importante en la estereolitografía (SLA) y la impresión 3D de resina de proyección digital (DLP).

La elección del pigmento debe tener en cuenta su compatibilidad con la resina y su estabilidad a la luz UV. Algunos pigmentos pueden degradarse con la exposición a la luz, perdiendo su color o incluso afectando el rendimiento de la resina. Los pigmentos orgánicos tienden a ser más vibrantes, mientras que los pigmentos inorgánicos ofrecen mayor resistencia a la decoloración.

Los colorantes, por otro lado, se disuelven en la resina, proporcionando una coloración más transparente y evitando la opacidad que a veces presentan los pigmentos. La concentración de pigmento o colorante debe ajustarse cuidadosamente para lograr el tono deseado sin comprometer las propiedades mecánicas o ópticas de la resina.

Agentes de Viscosidad

Modificar la viscosidad de una resina es fundamental para optimizar su procesabilidad en la impresora 3D. Una viscosidad demasiado alta puede dificultar el flujo de la resina y provocar fallas de impresión, mientras que una viscosidad demasiado baja puede generar desbordamientos o una calidad de impresión deficiente. Los agentes de viscosidad permiten ajustar este parámetro crítico para obtener resultados óptimos.

Algunos aditivos disminuyen la viscosidad, facilitando el flujo de la resina y permitiendo imprimir piezas con detalles más finos. Otros, por el contrario, aumentan la viscosidad, lo que puede ser útil para imprimir piezas con formas complejas o para evitar el colapso de estructuras de soporte. La selección del agente y su cantidad dependen del tipo de resina y de los requisitos de la impresión.

El control preciso de la viscosidad también afecta la adhesión entre capas, garantizando una mayor cohesión y resistencia de la pieza final. El uso correcto de estos aditivos mejora la eficiencia de la impresión y reduce la probabilidad de errores.

Conclusión

La aditivación de resinas para impresión 3D es un campo en constante evolución, impulsado por la necesidad de materiales más especializados y con mejores prestaciones. Los aditivos permiten adaptar las resinas a una amplia gama de aplicaciones, superando las limitaciones de las formulaciones estándar y abriendo nuevas posibilidades en el diseño y la fabricación. Dominar el arte de combinar resinas y aditivos es clave para obtener resultados excepcionales.

Si bien la experimentación es fundamental, es importante recordar que la compatibilidad entre los aditivos y la resina base es crucial. Un aditivo mal elegido puede comprometer las propiedades mecánicas, ópticas o de curado del material. La consulta de las hojas de datos del fabricante y el seguimiento de las recomendaciones de dosificación son esenciales para garantizar un resultado exitoso y aprovechar al máximo el potencial de la impresión 3D con resinas.

Deja una respuesta

Relacionado